El polibutadieno líquido (LPB) es un caucho sintético con características estructurales únicas, conocido por su bajo peso molecular, alta reactividad, excelentes propiedades mecánicas y resistencia a la corrosión química. Se usa ampliamente en varios campos, incluidos recubrimientos, agentes de reticulación, materiales de aislamiento eléctrico, adhesivos y materiales de moldeo. Sin embargo, el proceso de coagulación húmeda tradicional enfrenta ciertas limitaciones al manejar LPB, como un alto consumo de energía, complejidad operativa y costos elevados. Dada la baja fracción de masa de la solución de producto de polímero, es necesario convertir una gran cantidad de disolvente y monómeros sin reaccionar-componentes volátiles en la solución-de líquido a gas, seguido de la eliminación en condiciones de vacío. Por lo tanto, desarrollar un proceso de desvolatilización eficiente es crucial para mejorar la eficiencia de producción de LPB, reducir costos y mejorar el rendimiento del producto. El proceso de devolución de Falling Strip ofrece un procedimiento de postratamiento simplificado, una menor inversión en equipos y una reducción de los costos unitarios de los productos, mejorando así la competitividad y los beneficios económicos de las empresas.

Principio técnico

El caucho de polibutadieno líquido se produce utilizando un método de polimerización en solución, con ciclohexano como sistema disolvente y butadieno como monómero. El butillitio se introduce como el iniciador. Este proceso se adhiere estrictamente a los protocolos técnicos establecidos, controlando con precisión la proporción de cada monómero y empleando tecnología avanzada de polimerización en solución aniónica activa. Toda la reacción de polimerización tiene lugar en un entorno sellado que está libre de oxígeno, completamente seco y protegido por un gas inerte, produciendo finalmente un producto polimérico con bajo peso molecular relativo.

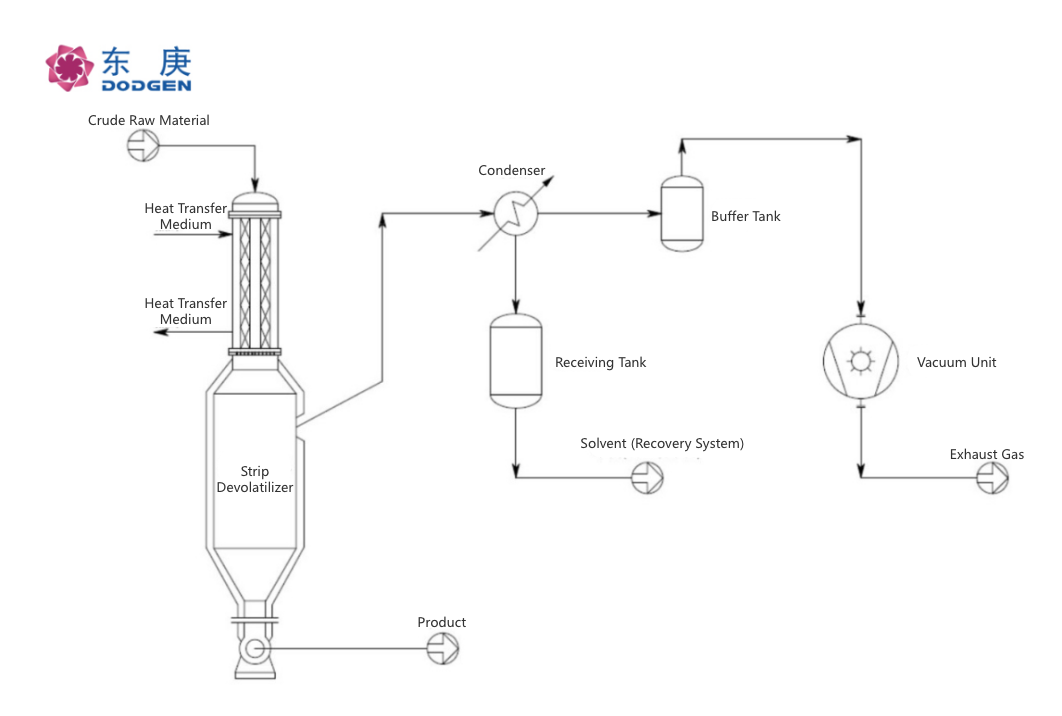

ElProceso de desvolatilizaciónPara el caucho de polibutadieno líquido se basa en el principio de separación física. Implica calentar la solución de polímero para volatilizar el disolvente y los monómeros sin reaccionar, seguido de su separación en condiciones de vacío. El proceso consta principalmente de tres pasos: calentamiento, evaporación y condensación. Durante la fase de calentamiento, la solución de polímero se precalienta a una temperatura específica. En la fase de evaporación, la solución precalentada entra en elDesvolatilizador, Donde el mecanismo de devolatización de Falling Strip facilita la transición del disolvente y los monómeros sin reaccionar de la fase líquida a la fase vapor. Finalmente, en la fase de condensación, el disolvente vaporizado y los monómeros se recuperan y se reciclan a través de un condensador.

El flujo del proceso de la desvolatilización líquida de polibutadieno se muestra en el diagrama a continuación:

Valor de aplicación de la devolución de la tira que cae

El VALOR DE APLICACIÓN DE LA devolatización de la tira de caída en caucho de polibutadieno líquido se refleja principalmente en los siguientes aspectos:

1. Mejorar la calidad del producto:

El PROCESO DE devolatización de la banda que cae es un paso clave para garantizar la calidad del caucho de polibutadieno líquido (LPB). Al controlar con precisión las condiciones de desvolatilización, como la temperatura, la presión y el caudal, los disolventes y los monómeros sin reaccionar se pueden eliminar de manera efectiva, evitando que estas impurezas afecten el rendimiento del producto final. Además, la optimización del proceso de desvolatilización permite un control preciso sobre la distribución y microestructura del peso molecular de LPB, mejorando aún más el rendimiento de su aplicación y la competitividad del mercado.

2. Reducción de los costos de producción:

Un proceso optimizado de devolatización de la cinta de caída reduce significativamente los costos de producción al mejorar las tasas de recuperación de solventes y minimizar el consumo de materia prima. Los métodos tradicionales de desvolatilización a menudo dan como resultado un desperdicio significativo de energía y materiales, mientras que el desvolatilizador de tiras logra una eliminación y reciclaje de solventes más eficientes, reduciendo el consumo de energía. Además, el proceso simplificado de postratamiento reduce la inversión en equipos y los costos operativos, mejorando la viabilidad económica de la producción. Estas medidas permiten a las empresas mantener la calidad del producto al tiempo que reducen los costos, aumentando así la competitividad del mercado.

3. Mejora de la eficiencia de producción:

Los equipos y procesos de devolución de la tira de caída eficiente pueden acortar significativamente los ciclos de producción y aumentar la capacidad de producción. En la producción de LPB, la desvolatilización rápida minimiza el tiempo de residencia del material en el equipo, acelerando el flujo de producción y mejorando la eficiencia general. Esto permite a las empresas responder rápidamente a la demanda del mercado, ofreciendo una mayor flexibilidad de producción y adaptabilidad. Impulsando la producciónEficiencia, las empresas pueden llevar los productos al mercado más rápido, satisfacer las necesidades del cliente y escalar la producción para lograr mayores beneficios económicos.

4. Rompiendo los monopolios del mercado exterior:

Al mejorar el proceso de devolatización de Falling Strip, el contenido MICROESTRUCTURAL DE LOS PRODUCTOS LPB se puede optimizar para competir con productos extranjeros similares. Esto mejora en gran medida la competitividad internacional de LPB de producción nacional, ayudando a romper el monopolio del mercado de productos extranjeros y avanzando en la globalización de los productos LPB nacionales.

5. Promoción de la innovación de productos corriente abajo:

El proceso optimizado de devolatización de Falling Strip crea nuevas posibilidades para la modificación de LPB. Ajustando los parámetros operativos durante la desvolatilización, se puede producir LPB con microestructuras variables y distribuciones de peso molecular para satisfacer las demandas de diferentes campos de aplicación. Esta flexibilidad abre amplias oportunidades para la innovación de productos, lo que permite a LPB cumplir mejor con los requisitos de rendimiento específicos. La calidad mejorada de LPB puede expandir aún más su aplicación en mercados de alta gama, como la industria aeroespacial, la fabricación de automóviles y la construcción, impulsando el desarrollo de toda la cadena de la industria.

6. El avance de la protección del medio ambiente y la producción verde:

El PROCESO DE Devolatización de Falling Strip reduce las emisiones de solventes orgánicos, minimizando el impacto ambiental y alineándose con la tendencia de la industria química hacia la producción verde y el desarrollo sostenible. Al mejorar las tasas de recuperación de solventes y reducir las emisiones de compuestos orgánicos volátiles (COV), las empresas no solo pueden disminuir su huella ambiental, sino también cumplir con regulaciones ambientales cada vez más estrictas. Además, la adopción de prácticas de producción ecológica mejora la imagen social de una empresa y fortalece la confianza del consumidor y el reconocimiento de marca.

7. Mejora de los niveles de tecnología de proceso:

La APLICACIÓN DEL desvolatilizador de tiras no solo eleva la tecnología de producción de LPB, sino que también proporciona una nueva vía técnica para desvolatilizar otros polímeros. Esta tecnología demuestra cómo la innovación de procesos puede abordar problemas en los métodos tradicionales, como la ineficiencia y los altos costos. Además, el uso exitoso de Falling Strip Devolatilization ofrece una solución eficiente para otros tipos de polímeros, impulsando avances tecnológicos en toda la industria de polímeros.

8. Garantizar la seguridad operativa:

Dado que LPB es un material sensible al calor propenso a la reticulación y degradación a altas temperaturas, el proceso de desvolatilización optimizado mitiga estos riesgos controlando cuidadosamente la temperatura y la presión de funcionamiento. El control preciso del proceso garantiza la estabilidad de LPB durante la producción, evitando la degradación de la calidad del producto o los accidentes de producción causados por el calor excesivo. Además, el proceso mejorado reduce los peligros de seguridad durante la producción, mejorando la seguridad de las operaciones para el personal.

Conclusión

El proceso de desvolatilización del Caucho de polibutadieno líquido (LPB) es un paso crítico en su producción, que afecta significativamente la calidad del producto, la reducción de costos, la eficiencia de producción y la competitividad del mercado. Al optimizar las condiciones del proceso y emplear equipos avanzados de devolatilización de la banda descendente, se puede lograr una producción eficiente y un control de calidad de LPB. En el futuro, con continuos avances tecnológicos y creciente demanda del mercado, los procesos de desvolatilización LPB continuarán evolucionando hacia una mayor eficiencia, sostenibilidad ambiental e inteligencia, la creación de nuevas oportunidades de desarrollo para la industria química y los campos de aplicación relacionados.

_20241126.webp)