La separación post-tratamiento en la producción de polímeros implica la eliminación de monómeros o disolventes sin reaccionar, denominados desvolatilización. La devolatilización es un paso crucial en el proceso de producción de polímeros, que consume 60% al 70% de la energía total. Los resultados de este proceso afectan directamente la calidad y el rendimiento del producto final.

Se pueden utilizar diferentes tipos de equipos de desvolatilización para sistemas de polímeros con viscosidades variables. El equipo típico para la desvolatilización de fluidos de alta viscosidad se puede clasificar en los siguientes cinco tipos en función de su diseño estructural: Unidades de evaporación Flash, evaporadores de película delgada (incluidos los tipos de película descendente y película agitada), evaporadores de gotas o columnas de líquido que Caen (desvolatilizadores de tiras de caída), evaporadores de renovación de superficie y evaporadores de tipo extrusión (extrusoras de ventilación). Desde una perspectiva económica, las extrusoras de doble tornillo tienen el mayor consumo de energía, mientras que los evaporadores de película agitada tienen el mayor costo de equipo. Los desvolatilizadores de tiras de caída (FSD) tienen el menor consumo de energía y costo de equipo. Combinados, el costo total es aproximadamente 40% menor en comparación con los desvolatilizadores de doble tornillo ventilados o los evaporadores de película agitada, lo que los convierte en los más utilizados. Actualmente, la mayoría de las plantas de producción de resina a gran escala que utilizan procesos de polimerización a granel emplean tecnología de postratamiento FSD. Este artículo se centra en los últimos desarrollos de investigación de FSD en los últimos años.

1. Características del proceso de devolatización FSD

En los procesos de polimerización a granel, la velocidad de conversión del monómero es generalmente 50% a 80%, y es necesario eliminar 20% a 50% del monómero en la etapa de desvolatilización. FSD difiere significativamente de la desvolatilización de la extrusora de doble tornillo ventilada y la evaporación flash convencional. La mezcla polímero-monómero que sale del reactor de polimerización en el desvolatilizador es un sistema multifásico de alta viscosidad. Durante el proceso de desvolatilización, la transferencia de calor, la transferencia de masa y el flujo se combinan, con datos de propiedad física que cambian continuamente, presentando un comportamiento no lineal. Existen diferentes mecanismos de desvolatilización dentro del desvolatilizador, lo que hace que la comprensión de los mecanismos FSD, el establecimiento de modelos y el procesamiento matemático sean muy desafiantes.

A medida que avanza la desvolatilización, el contenido volátil disminuye continuamente, la viscosidad del sistema aumenta continuamente y la transferencia de masa se convierte en un desafío. Las operaciones de alta temperatura pueden causar fácilmente degradación del polímero o carbonización, afectando la calidad del producto. El flujo discontinuo aumenta la dificultad de la operación estable. Estas características del polímero de alta viscosidadProceso de desvolatilizaciónHacer que el análisis matemático del desvolatilizador sea más desafiante que el delReactor de polimerización... Actualmente, la comprensión de este proceso sigue siendo en gran medida empírica.

2. Caracterización del proceso de devolatización de FSD

Se utilizan diferentes métodos para caracterizar los efectos de la desvolatilización en temperatura constante, campos de flujo uniformes y en campos de flujo no uniformes de temperatura variable. La fracción de devolatilización es un método de caracterización industrial comúnmente utilizado. Se puede analizar mediante cromatografía de gases, espectrofotometría ultravioleta, Polarografía y cromatografía líquida de alta resolución para determinar los monómeros y disolventes residuales en el polímero.

3. UNIDADES estructurales de la devolatización

Las características técnicas de FSD desarrolladas por varias empresas extranjeras son las siguientes:

(1) Monsanto Company: Utiliza una desvolatilización de tiras de dos etapas, con un indicador de nivel de líquido que controla el nivel de líquido de la primera cámara de flash para garantizar la diferencia de presión entre las dos cámaras de flash. Las condiciones adecuadas de precalentador y desvolatilización se eligen para asegurar que la fracción de masa de productos de bajo peso molecular después de la desvolatilización es <2% a 15%. La segunda etapaDesvolatilizadorTiene dos cámaras con una línea de recirculación entre ellas para mejorar el efecto de desvolatilización. Las bandejas de tamiz multicapa, los contactores y las unidades de separación reciben el vapor de desvolatilización de la primera etapa, mientras que la segunda etapa utiliza un condensador de contacto líquido.

(2) Dow Company: utiliza una desvolatilización de dos etapas, siendo la segunda etapa una cámara giratoria con suficiente velocidad angular para crear un campo de gravedad fuerte, separando las fases de gas y líquido. Otro tipo es un desvolatilizador de tiras de caída con un mezclador de Bajo cizallamiento en la parte inferior de la Cámara de inflamación, particularmente adecuado para sistemas de polímeros de alta viscosidad, que evitan la degradación severa del producto. También hay un dispositivo de desvolatilización de polímeros que incluye un calentador de placa plana y un método de recolección y separación de gas-líquido. El calor de la placa planaEr consta de discos de metal estriados multicapa, con ranuras de igual altura pero diferentes anchos, divididos en zonas de transporte, estrangulamiento y divergentes. La empresa también utiliza un agente decapante reciclable o introduce metanol para mejorar el efecto de desvolatilización.

(3) Compañía GE: Utiliza un precalentador hecho de discos de metal apilados horizontalmente, con el tiempo de residencia del polímero que fluye a través del precalentador de 5 a 120 segundos, adecuado para sistemas de alta viscosidad.

(4) Phillips Company: la desvolatilización Durante, se agrega 2% a la 10% de bloques de un copolímero de estireno-dieno conjugado en masa a la masa fundida para mejorar la eficiencia de la desvolatilización.

(5) Polysar Company: instala un distribuidor de fusión horizontal en el desvolatilizador de tira de caída para mejorar la eficiencia de la desvolatilización. Este distribuidor consta de un vertedero de desbordamiento y un disco de distribución, ambos con elementos calefactores. La Eficiencia de desvolatilización está relacionada con el número de formación de espuma de la masa fundida de polímero y el tiempo de retención de burbujas y tiras en el desvolatilizador. La masa fundida pasa primero a través de un precalentador en la parte superior de la Cámara de flash manteniendo una presión apropiadamente baja, y luego a través de un disco de distribución colocado horizontalmente para la desvolatilización.

(6) Dainippon Company: utiliza un intercambiador de calor tubular con un mezclador estático, con un distribuidor a la salida del intercambiador de calor, Y añade un agente nucleante de burbujas para reducir la fracción de masa de monómeros en el polímero con una tasa de conversión de 80% a 95% por debajo de 1%.

(7) Compañía Montedipe: El intercambiador de calor de panal dentro de la Cámara de flash tiene una capacidad de intercambio de calor de> 80 m²/(m³ · hora), con el polímero que fluye a través del intercambiador de calor a una velocidad de <0,5 mm/s y un tiempo de residencia de 120 a 200 segundos, con la fracción de masa del contenido volátil final <5 × 10 ^-4.

(8) Union Carbide Company: desvolatilización en dos etapas, con un agente espumante añadido antes de entrar en la segunda etapa para mejorar aún más la eficiencia de la desvolatilización.

(9) Polymer Research Company y Cosdon Technology Company: Reintroduce volátiles después de la desvolatilización de múltiples etapas en la zona de desvolatilización de la primera etapa y estudia el ahorro de energía y los problemas de prevención del bloqueo de tuberías en el sistema de vacío.

(10) Compañía BASF: Utiliza uno o más ayudas para eliminar hidrocarburos aromáticos vinílicos y/o monómeros vinilinsaturados. Minimiza la diferencia de temperatura en la superficie de transferencia de calor de la masa fundida desvolatilizada y evita que la masa fundida se enfríe durante el parpadeo, que consiste en un conjunto de placas de metal con secciones transversales rectangulares, con el medio de calor dividido en varias temperaturas diferentes y el ancho de las ranuras ajustadas para mejorar la caída de presión en la ranura.

(11) Compañía Novacor: Mejora la desvolatilización seleccionando cetonas o alcoholes C₁ 4 que no solidifican a 0.672.67 kPa, siendo la fracción de masa monomérica final menor que 1,5 × 10 ^-4. La solución de polímero pasa a través de más de dos distribuidores de placas poco profundas con poros inclinados, y se agrega una pequeña cantidad de C₁ ~ 4 y COde, dando como resultado una fracción de masa monomérica final de menos de 1,5 × 10 ^-4. Al agregar más de 10% de los volátiles residuales de agua, la fracción de masa del monómero final se reduce a menos de 5 × 10 ^-4, Y se añade vapor entre el desvolatilizador y la fuente de vacío para resolver el problema de la solidificación del agua. Inyecta un fluido supercrítico no oxidante con una fracción de masa mayor que 10% de los volátiles residuales, logrando una fracción de masa monomérica final de menos de 5 × 10 ^-4.

(12) Compañía Fina: Desvolatilización de dos etapas, con la cámara de flash de la segunda etapa formando tiras a través de una serie de boquillas.

(13) Badische Anilin & Soda Fabrik Company: Utiliza un precalentador con un gradiente de temperatura para la desvolatilización de fundidos que contienen diferentes monómeros residuales volátiles y productos de bajo punto de ebullición que son sensibles a la temperatura (e.g., acrilonitrilo y Estireno).

(14) Compañía Toyo Koatsu: Utiliza un dispositivo cónico dentro de la cámara para dispersar la masa fundida.

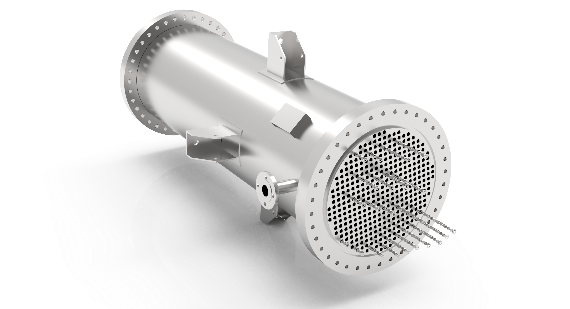

El FSD consiste principalmente en intercambiadores de calor (a veces actuando como evaporadores) y cámaras de flash. El diseño y el funcionamiento del intercambiador de calor son clave para FSD. La investigación sobre equipos de desvolatilización en tiras se centra principalmente en precalentadores y distribuidores de fluidos.

(15) Compañía DODGEN: El principio de la tecnología de desvolatilización DODGEN DSXL es calentar rápida y uniformemente el polímero a una cierta temperatura a través de un intercambiador de calor fluido de alta viscosidad eficiente, y/o añadir ayudas al polímero para ayudar a los volátiles a escapar, y luego dispersar uniformemente el polímero en el desvolatilizador, Aumentando el área de superficie del polímero en el reactor, reduciendo la resistencia de transferencia de masa interfacial de sustancias volátiles, logrando una desvolatilización eficiente. Basado en las características del polímero y la rica experiencia de aplicación en la desvolatilización del polímero, DODGEN diseña un proceso de desvolatilización de una sola etapa o de múltiples etapasEs, con equipos centrales que incluyen intercambiadores de calor con elementos de mezcla, mezcladores y distribuidores eficientes, logrando el objetivo final de mejorar la calidad del producto y reducir los costos operativos.

3,1 precalentadores

El diseño y el funcionamiento de los precalentadores son cruciales para mejorar la eficiencia de desvolatilización de FSD. La distinción principal entre diferentes FSD radica en las diferentes estructuras de los precalentadores utilizados. Un precalentador típico es un intercambiador de calor tubular de un solo canal, con el lado de la carcasa transportando medios de alta temperatura como aceite térmico o vapor. En los últimos años, las patentes relacionadas con FSD han puesto un énfasis significativo en los precalentadores. Los precalentadores con elementos de mezclador estático en los tubos, aquellos con un gradiente de temperatura del lado de la carcasa, precalentadores con ranuras de fusión radial estrechas y aquellos compuestos de ranuras de fusión de disco apiladas horizontalmente, así como precalentadores de panal colocados dentro de la Cámara de Flash, todos utilizan diferentes métodos para calentar uniformemente polímeros en un corto tiempo, Jugando un papel positivo en la prevención de la degradación del polímero.

La eficiencia operativa de FSD depende en cierta medida de la distribución uniforme de la masa fundida en el precalentador. Normalmente, se instala un distribuidor en la parte superior del precalentador, lo que permite que la masa fundida entre en la cámara a través de una hilera, un distribuidor de hendidura o un vertedero de desbordamiento, aumentando así el área de superficie específica. Además, el alargamiento o la ruptura de la masa fundida a medida que cae puede resultar en la renovación de la superficie, mejorando significativamente la eficiencia de desvolatilización.

Cámara flash 3,2

Las cámaras de flash generalmente tienen una chaqueta para proporcionar calor usando aceite térmico o vapor, o usan calefacción eléctrica para garantizar la temperatura superficial necesaria durante el inicio y para complementar el calor perdido en el medio ambiente.

También es esencial mantener un cierto nivel de líquido dentro de la Cámara FSD. Asegura el nivel de vacío requerido dentro de la cámara y permite que la bomba de descarga funcione correctamente. También impacta significativamente la calidad del producto. El tiempo de residencia excesivo puede conducir a la degradación del polímero y a la carbonización. Sin embargo, para los productos endurecidos con caucho, el tiempo de residencia a altas temperaturas después de la desvolatilización puede promover un nivel moderado de reticulación térmica entre las cadenas moleculares de caucho, estabilizar la morfología de las partículas de caucho y garantizar una buena resistencia al impacto después del cizallamiento.

El nivel de líquido de la masa fundida dentro de la Cámara FSD se controla típicamente mediante un sistema automático, operado ajustando la velocidad de la bomba de descarga. Un visor también puede ayudar a controlar el nivel de líquido. Las tuberías de la bobina se pueden instalar en el área de acumulación de líquido para proporcionar transferencia de calor adicional, reduciendo la caída de temperatura causada por la evaporación de los volátiles. Sin embargo, esto solo es adecuado para sistemas de polímeros no reticulantes o no degradantes térmicamente.

Bomba de descarga de fusión 3,3

Se pueden utilizar tanto bombas de engranajes como bombas de tornillo, pero deben tener grandes aberturas de alimentación y poder operar en condiciones de vacío.

3,4 sistema de condensación y vacío

Bajar la temperatura del vapor sobrecalentado puede mejorar la capacidad de condensación. Esto se puede lograr pasando el vapor a través de un enfriador de vapor sobrecalentado conectado a un puerto de chorro de refrigeración circulante, seguido de pasar el vapor saturado a través de un condensador tubular de una sola capa para lograr un subenfriamiento. En la producción industrial, las bombas de chorro de vapor de varias etapas se utilizan comúnmente para el sistema de vacío, mientras que las bombas de vacío mecánicas se emplean con menos frecuencia.

4 Medidas para mejorar la devolatización

4,1 condiciones operativas mejoradas

En aplicaciones industriales, el grado de sobrecalentamiento se define comúnmente como H₈ = Pi-Po, donde Pi es la presión de vapor de saturación de los volátiles en el sistema de desvolatilización, Y Po es la presión total dentro de la cámara de vacío. En un sistema dado, Pi es en gran parte una función de la temperatura y la concentración volátil. En operaciones prácticas, mantener un grado de sobrecalentamiento tan alto como sea posible puede mejorar la eficiencia de la desvolatilización. Varias medidas pueden lograr este objetivo:

Aumentar la temperatura de fusión para elevar Pi. Sin embargo, esto está limitado por la capacidad de calentamiento y debe considerar la reticulación, degradación, agrietamiento y formación de oligómeros de polímeros.

Reducción de la caída de temperatura causada por la evaporación. El diseño del precalentador y las superficies adicionales de intercambio de calor dentro de la Cámara FSD pueden limitar la caída de Pi debido a la evaporación de los volátiles.

Reducir la presión de la Cámara FSD Po, aunque esto está limitado por el costo del equipo de vacío.

4,2 adición de ayudas de devolatización de baja ebullición

Adición de sustancias como agua (vapor), metanol, COde, Nse, BenEl Zeno u otras sustancias de bajo punto de ebullición pueden reducir la presión parcial de los volátiles, reduciendo así la concentración de equilibrio de volátiles en la masa fundida y aumentando el gradiente de concentración de desvolatilización. La clave de esta técnica es la selección y el diseño de mezcladores en línea; de lo contrario, el efecto puede ser subóptimo.

4,3 métodos de devolatización ultrasónicos y otros mejorados

Cuando el contenido volátil en los polímeros es muy bajo, la nucleación de burbujas se convierte en un cuello de botella en el proceso de desvolatilización. Las ondas ultrasónicas fuertes pueden inducir tensiones de tracción y compresión de alta frecuencia en el líquido, interrumpiendo su continuidad y creando pequeñas regiones de burbujas (cavitación acústica), mejorando así la desvolatilización. La extracción supercrítica y las microondas también son nuevas tecnologías que se están aplicando a la investigación de desvolatilización. La extracción supercrítica supera los problemas de degradación asociados con los métodos tradicionales de desvolatilización de polímeros dependientes del calor latente y es muy eficaz para separar sustancias sensibles al calor, de alta ebullición y de baja volatilidad.

4,4 devolatilización multietapa

La desvolatilización de una sola etapa generalmente no puede cumplir con los requisitos de desvolatilización, especialmente durante la etapa de formación de espuma de FSD. El efecto de enfriamiento provocado por la evaporación a gran escala ralentiza la velocidad de desvolatilización. Además, la gran cantidad de vapor generado requiere una cámara de flash de gran volumen y tuberías de vapor para que coincida, aumentando la carga en el sistema de vacío. Por lo tanto, cuando la relación de desvolatilización excede de uno a dos órdenes de magnitud, se debe considerar la desvolatilización multietapa. Generalmente, dos etapas son adecuadas para equilibrar la inversión y el efecto de desvolatilización. Con la desvolatilización de dos etapas, la reducción en la demanda de capacidad de condensación y la inversión en tuberías de vapor a menudo excede la inversión en dos cámaras de flash. Cada etapa se puede diseñar y operar de manera óptima, proporcionando una mayor capacidad de desvolatilización y flexibilidad operativa, adecuada para diferentes requisitos de contenido volátil y residuos de monómero. También reduce eficazmente el tiempo de exposición de la masa fundida desvolatilizada a altas temperaturas, lo que reduce la posibilidad de descomposición del polímero.

Renovación de superficie 4,5

Para sistemas de desvolatilización de alta viscosidad, la renovación superficial del material en la Cámara de inflamación puede mejorar el coeficiente de difusión y mejorar la desvolatilización.

5 Conclusión

El equipo FSD es simple, con baja inversión, Operación conveniente y fácil diagnóstico y corrección de problemas, lo que lo hace particularmente adecuado para desvolatilizar polímeros donde se requiere control de desvolatilización de espuma. Por lo tanto, se ha utilizado cada vez más en instalaciones industriales, Especialmente en plantas de polimerización a granel. En el mercado nacional, varias plantas de polimerización a granel de la serie de estireno importado han adoptado FSD para el postratamiento. Las tecnologías importadas por Takahashi Chemical Plant, Lanzhou Petrochemical Company y Jilin Chemical Group de TEC-MTC en la década de 1980, y la tecnología importada por Yanshan Petrochemical Company de DOW, utilizan FSD de una sola etapa. La tecnología importada por Qilu Petrochemical Company de TEC-MTC en la década de 1990, y la tecnología importada por Fushun Petrochemical Company de COSDON, utilizan FSD de dos etapas. Sin embargo, la FSD también tiene inconvenientes, como un tiempo de residencia promedio relativamente largo y una fluidez deficiente, que limitan su aplicación en cierta medida.

Mejora de la estructura de los desvolatilizadores de hebra descendente, desarrollando nuevos tipos de equipos y métodos de desvolatilización FSD con estructura compacta, renovación superficial rápida y alta eficiencia de transferencia de calor y masa, como el diseño de precalentadores que aceleran la evaporación in situ para minimizar la condensación causada por la evaporación. Esto incluye investigar la forma y estructura de las ranuras de fusión en los precalentadores e innovar la distribución y circulación de los medios de calefacción. Desarrollo adicional de equipos de mezcla en línea adecuados para aditivos volátiles; acoplamiento de un desvolatilizador de potencia mecánica como un evaporador de película delgada o una extrusora de doble tornillo ventilada como un desvolatilizador de segunda etapa; la aplicación de la tecnología de ultrasonidos de microondas y fluidos supercríticos; y la simulación y optimización de los procesos de desvolatilización existentes para obtener parámetros de funcionamiento óptimos, reducir el consumo de energía, Y mejorar los beneficios económicos, permitirá a FSD demostrar su funcionalidad superior y tener una perspectiva de aplicación cada vez más prometedora.

[Referencias]

[1] relede de la que se encuentra, de la siguiente manera: [1], de la que todas las veces se pueden ver, en el que todas las personas, se gran medida, es decir, en el que todas las empresas, es decir: E.E.E.N.E.E.E.E.E.E.E.E.E.E.E.E.D., 1997.271 ~ 280.

[2] de la que se encuentra, de la que se debe; [J]. 合成de la que se de como se ha limado, 1998,21(4):198 ~ 202.

[4]Ramon JA. Devolatización de polímeros [C]. Nueva York:Academ-ic Press,1996.

[5]Gordon R E,McNeill G A.Falling Strand Devolatilizer usando un precalentador con dos cámaras de flash [P].US:3853672, 1974-12-10.

[6]Hagberg C G.FalTécnica de devolatilización de hebras. [P]. EE. UU.: 3928399,1975.

[7]Newman R E.Falling Strand Devolatilizer [P].US:4294652,1981-10-13.

[8]Bir WG,Novack J. Recuperación DE LOS monomeros aromáticos de alquenilo por caída de Strand Devolatilización [P].US:3884766,1975-05 -20.

[9]Bir WG,Novack J. Recuperación DE LOS monomeros aromáticos de alquenilo por caída de Strand Devolatilización [P].US:3886049,1975-05 -27.

[10]Eugene R.M,Robert A H. Método PARA LA devolatización de materiales termoplásticos [P].US:4952672,1988-08-11.

[11]Eugen, en su caso: 4954303,1990-09-04. Aparato y proceso de desvolatilización de polímeros de alta viscosidad [P].

[12]Cummings C K,Meister B J. Devolatilizador de Polímero [P].US:5453158,1995-09-26.

[13]Weller JP,Wilson L D. Devolatilización del polímero [P].US:5861474,1999-01-19.

[14]Fujimoto S. Devolatización de polímeros aromáticos de alquenilo [P].US:3987235,1976-10-19.

[15]Aneja VP,Skibeck JP. Método PARA LA devolatilización de soluciones de polímeros [P].US:4808262,1989-02-28.

[16]Farrar J Ralph C,Hartsock D L,et al. Reducción de volátiles residuales en polímeros de estireno [P].US 5185400,1990-0209.

[17]Aboul N,OsmanT. Distribuidor DE UN devolatilizador [P].US:4934433,1991-12-03.

[18]Aboul N,Osman T. Devolatilización [P]. Estados Unidos: 4934433,1990-06-19.

[19]Morita T,Shimazu K,FuruKawa M. Devolatilización de la composición Liq-uid que contiene polímeros y sustituyentes volátiles [P].US:5024728,1991-06-18.

[20]Mattiussi A,Buonerba C,balestriF,et al. Proceso para la desvolatilización para soluciones de polímeros [P].US:5084134,1992- 01-28.

[21]Nauman E B,Szabo T,Klosek FP, y col. Devolatilización de polimercomposiciones líquidas [P].US 3668161,1972-0606.

[22]McCurdy JL,Jarvis M A. Aparato PARA LA devolatilización en múltiples etapas de polímeros procesables en masa [P].US:4383972,1983-05-17.

[23]McCurdy JL,Jarvis M A. Proceso de devolatización de múltiples etapas para polímero procesable en masa [P].US:4439601,1984-03-27.

[24]Reffert R W,Hambrecht J,Jung R H,et al. Tratamiento de los copolímeros para eliminar los monómeros residuales [P].US:1985- 03-05.

[25]Fink P,Wild H,Zizlsperger J,et al. Proceso y aparato para eliminar los constituyentes vaporizables de las soluciones viscosas o fusiones de termoplásticos [P]. EE. UU.: 4153501,1979-05 -08.

[26] Skibeck J P. Desvolatilización asistida por fluidos [P].US:5350813,1994-09-27.

[27]Krupinski S M,Desroches D.Devolatilizer Tray Array [P].US:5874525,1999-02-23.

[28] Skibeck J P. Desvolatilización asistida por agua [P].US:5380822,1995-01-10.

[29]Krupinski S M. Devolatilización [P]. Estados Unidos: 5691445,1997-11-25.

[30]Sosa JM,Scates RM,Weguespack JN,et al. Método para re-ducado de volátiles en estireno polimerizado [P].US:5540813,1996-07-30.

[31]Metzinger L,Gotschalk A. Proceso para la eliminación de volátiles de soluciones de polímeros [P].US:3865672,1975- 09-26.

[32]Kimoto K,Yamagisawa Y. Proceso y aparato para volver a mover sustancias volátiles de composiciones viscosas [P].US:3694535,1972-09-26.

[33] a la que se debe. [33], a la que se de, de por medio, de por medio se ha cumplido.[J]., de por medio de 1990(5):18-19.

[34] de la forma en que se encuentra la más importante, 1999,27(3):5-7.

[35] de la derecha, de la derecha, 1996,19(5):303.