El Gas de cola que contiene cianuro producido como subproducto en el proceso de producción de fibra de carbono es un gas tóxico y altamente peligroso que causa graves daños ambientales y representa una amenaza significativa para la salud humana. Los métodos comunes para tratar el gas de cola de cianuro en la producción de fibra de carbono son la incineración y la adsorción. En ambos casos, los componentes dañinos en el gas de escape finalmente se destruyen mediante incineración. Aunque la incineración puede descomponer estas sustancias nocivas, también genera contaminantes como los óxidos de nitrógeno, y el escape tratado aún requiere una mayor eliminación de nitrógeno y otras medidas para cumplir con los estándares de emisión. Este método conduce a la contaminación ambiental secundaria y, hasta cierto punto, causa desperdicio de recursos. Para abordar este problema, DODGEN propone un proceso de tratamiento que se centra en la utilización de recursos del gas de cola que contiene cianuro en la producción de fibra de carbono. Este proceso implica la utilización integral de componentes valiosos, como HCN y NH3, en el gas de escape. Después del tratamiento, el gas de cola cumple con los estándares de emisión y los subproductos se utilizan para producir productos químicos finos a base de cianuro aguas abajo, lo que genera importantes beneficios económicos.

Yo. Antecedentes técnicos

La fibra de carbono tiene excelentes propiedades como alta resistencia, resistencia a altas temperaturas, resistencia a la corrosión, resistencia a la fatiga, resistencia a la fluencia y conductividad eléctrica y térmica. Es ampliamente utilizado en los campos aeroespacial, deportivo y de ocio, médico y de ingeniería civil, lo que lo convierte en un material de fibra de alto rendimiento para aplicaciones militares y civiles. Actualmente, la producción de fibra de carbono utiliza principalmente poliacrilonitrilo (PAN) como materia prima, experimentando dos pasos clave-oxidación y carbonización-para producir fibras de carbono con alto contenido de carbono. Sin embargo, durante las etapas de oxidación y carbonización, se genera una gran cantidad de gas de cola. El gas de la cola contiene bajos niveles de componentes combustibles, lo que requiere la adición de combustible para una incineración inofensiva. Como resultado, el consumo de combustible es alto, lo que lleva a un aumento de los costos operativos. El principal contaminante del gas de cola de fibra de carbono, el cianuro de hidrógeno, es una sustancia extremadamente peligrosa y tóxica, con una toxicidad 35 veces mayor que la del monóxido de carbono. La emisión directa de este contaminante contamina severamente el aire, lo que representa una amenaza significativa para la salud humana.

Actualmente, la mayor parte del gas de cola generado durante el proceso de producción de fibra de carbono se trata mediante métodos de combustión o adsorción. Un enfoque típico es el uso de un oxidante térmico regenerativo (RTO) [5]. Sin Embargo, Este método opera a altas temperaturas, consume una gran cantidad de combustible, da como resultado altos costos operativos y genera importantes gases de escape. El HCN tratado no cumple con los estándares de emisión de contaminantes industriales (<0,3 mg/m³), y algunos HCN y NH₃ se oxidan en óxidos de nitrógeno, lo que genera contaminación secundaria del aire. Además, este método no utiliza el gas de cola de una manera integral ni produce subproductos valiosos para uso posterior.

Para el gas de cola de fibra de carbono con altas concentraciones de HCN y alquitrán, por un lado, el método de combustión no cumple con los estándares de emisión, lo que conduce a la contaminación ambiental, que es perjudicial para la producción de fibra de carbono. Por otro lado, no hace un uso integral del gas de cola ni produce subproductos valiosos para aplicaciones posteriores, lo que resulta en un desperdicio de energía. Por lo tanto, cómo tratar y utilizar el gas de cola de fibra de carbono de manera integral es crucial para reducir el consumo de energía, aliviar la presión ambiental y ahorrar costos de producción. Para abordar esto, DODGEN ha desarrollado un conjunto de equipos para el tratamiento de gas de cola que contiene cianuro generado durante las etapas de oxidación y carbonización, logrando buenos resultados en el tratamiento de gas de cola de cianuro de fibra de carbono.

II. Flujo de proceso de fibra de carbono

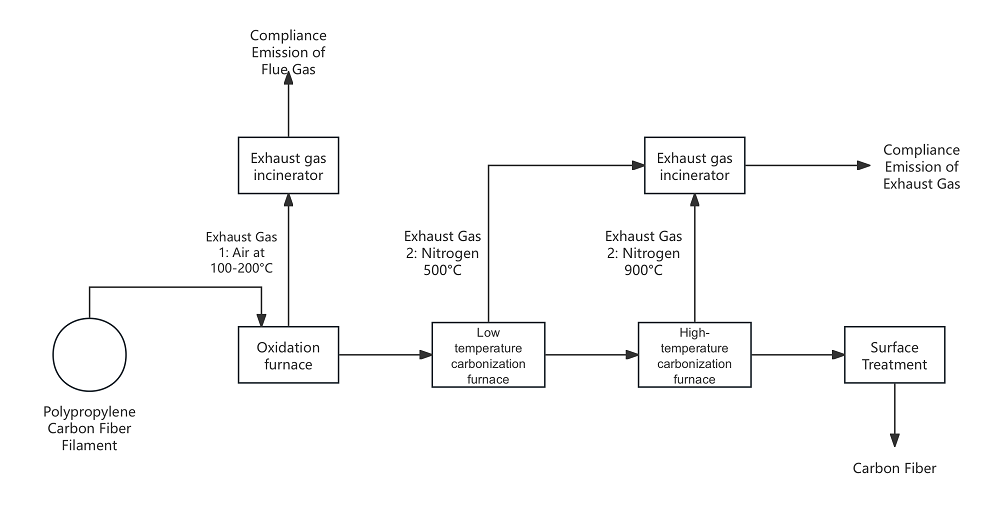

El diagrama simplificado del flujo del proceso de fibra de carbono se muestra a continuación:

Figura 1: Diagrama simplificado del flujo de proceso de fibra de carbono

Como se muestra en el diagrama, la temperatura del gas de cola durante la etapa de carbonización es más alta (500-900 ° C), y el volumen del gas de escape es más bajo en comparación con la etapa de oxidación. Por lo tanto, la concentración de compuestos orgánicos en el gas de la cola es mayor y libera gases tóxicos y nocivos como HCN, NH₃ y contiene algo de alquitrán. En la etapa de oxidación, el volumen total de gas de cola es mayor, con temperaturas que oscilan entre 100 y 200 ° C. La concentración de tóxico y dañoLos gases abundantes como HCN y NH₃ son bajos (menos de 0.1%). Se estima que por cada tonelada de fibra de carbono producida, se genera 1 tonelada de compuestos orgánicos, incluidos 200-300 kg de alquitrán y 300-400 kg de HCN.

III. Flujo de proceso y resultados del tratamiento

1. materias primas

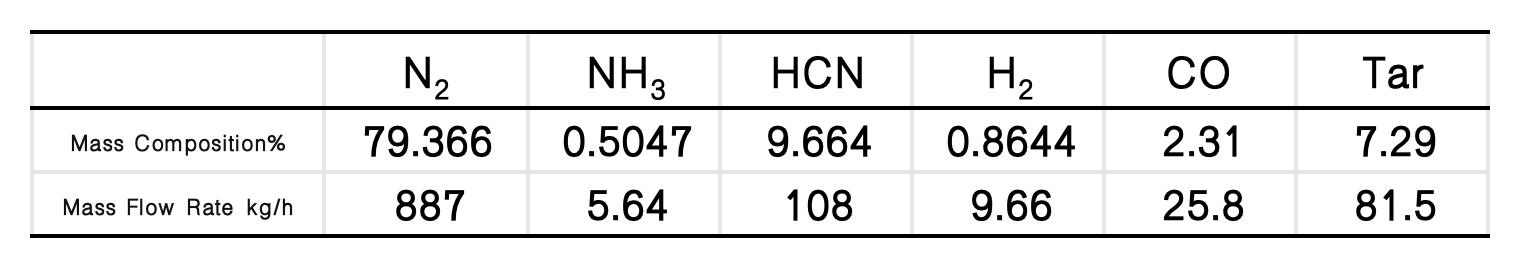

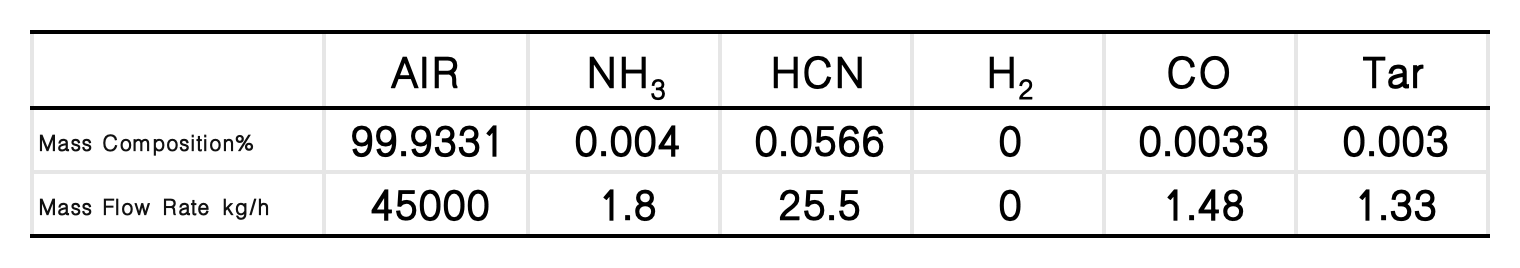

La materia prima consiste en el gas residual generado durante los procesos de oxidación y carbonización en una fábrica de fibra de carbono con una capacidad de producción anual de 2000 toneladas de fibra de carbono. La composición y la concentración en masa del gas residual se muestran en la Tabla 1 y la Tabla 2.

Tabla 1: Concentración de masa de cada componente en el gas de cola del horno de oxidación

Como puede verse en la Tabla 1 anterior, debido al gran volumen total de gas, la concentración global de compuestos orgánicos es inferior a 0.1%.

Tabla 2: Concentración de masa de cada componente en el gas de cola del carburador

El gas de escape del horno de oxidación y el horno de carbonización deben tratarse y descargarse por separado debido a fluctuaciones significativas en la concentración cuando se mezclan, así como problemas con la dilución durante la descarga.

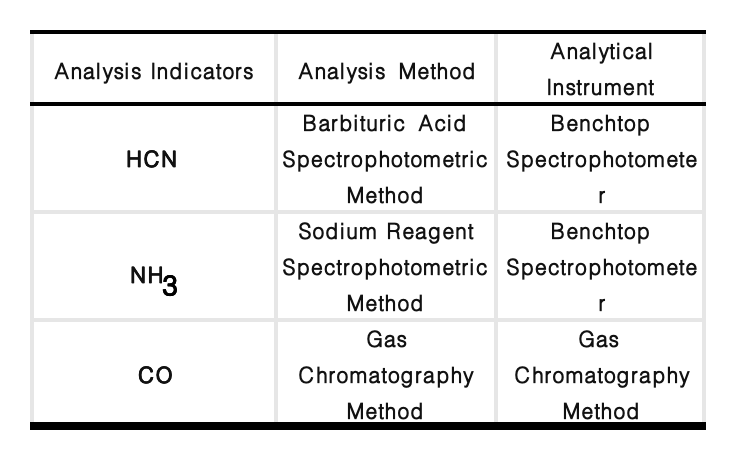

2. Métodos analíticos

Tabla 3: Métodos analíticos para contaminantes clave

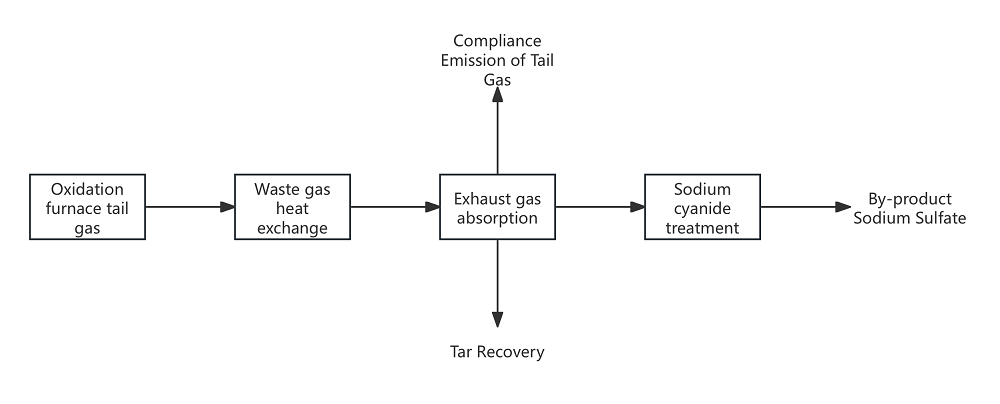

3. tratamiento de gas de escape horno de oxidación

Figura 2: Flujo del proceso de tratamiento de gas de escape del horno de oxidación

El aire caliente del horno de oxidación tiene una temperatura que oscila entre 100 y 200 ° C, lo que requiere precalentamiento. Sobre la base de las características de contaminación de los gases de escape, se selecciona una torre de absorción de tres etapas para el tratamiento de absorción. Cada torre está equipada con una bomba de circulación, y el líquido circulante se rocía desde la parte superior de la torre para garantizar el contacto total entre el líquido y los gases de escape, permitiendo la eliminación de contaminantes del escape. El cianuro de sodio a una concentración de 10% se puede concentrar para 30% y vender como un producto. Sin Embargo, vender cianuro de sodio por separado puede ser difícil debido a los problemas regulatorios que rodean la venta de productos químicos altamente tóxicos. Por lo tanto, unProceso de cianuro de sodioQue implica ácido sulfúrico para acidificar el cianuro de sodio se usa para convertirlo en cianuro de hidrógeno (HCN), que luego se usa para producir hidroxiacetonitrilo.

Fórmula de reacción para el tratamiento con cianuro de sodio:

NaCN + H2SO4 → HCN + NaSO4

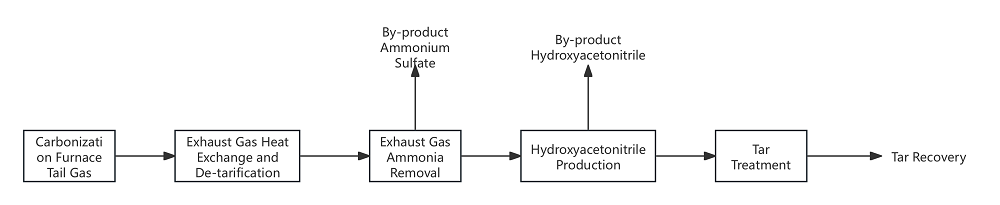

4. Tratamiento de gas de escape del horno de carbonización

Figura 3: Flujo del proceso de tratamiento de gas de escape del horno de carbonización

La composición de gas residual del horno de carbonización a baja temperatura y el horno de carbonización a alta temperatura es similar, y ambos tienen temperaturas relativamente altas. Por lo tanto, se considera tratar ambas corrientes de gases de escape juntas después de la mezcla. El gas de escape del horno de carbonización a alta temperatura (aproximadamente 900 ° C) y el horno de carbonización a baja temperatura (aproximadamente 600 ° C) se mezcla en la tubería y entra en el intercambiador de calor a una temperatura de aproximadamente500-600 °C para el intercambio de calor. Dado que el alquitrán tiene una alta viscosidad a temperaturas más bajas, se usa un disolvente para mezclar y absorber el alquitrán. El gas de escape, después de la eliminación del alquitrán, se envía a un sistema de eliminación de amoníaco de tres etapas para eliminar el amoníaco del escape. El producto final es una solución de sulfato de amonio, que se envía para la recuperación de sulfato de amonio. El proceso de eliminación de amoníaco utiliza la reacción de neutralización entre amoníaco y ácido sulfúrico en la solución acuosa para eliminar el amoníaco del escape. La ecuación de reacción es la siguiente:

H2SO4 2NH3 →(NH4)2SO4 H2O

El formaldehído y el gas de escape que contienen HCN entran en el reactor de hidroxiacetonitrilo, donde reaccionan con el líquido circulante para producir hidroxiacetonitrilo. El gas de escape, que contiene sustancias combustibles como CO y HIC, se envía luego a un incinerador de Gas de cola para su combustión. El hidroxiacetonitrilo producido en este proceso puede usarse como un intermedio para fabricar otros productos o venderse como un producto. El PROCESO DE hidroxiacetonitrilo implica la reacción de la solución de formaldehído con HCN para generar hidroxiacetonitrilo. La ecuación de la reacción química es la siguiente:

HCN HHCHO→ HOCH2CN

El alquitrán de la sección de carbonización y la sección de oxidación se alimenta simultáneamente a la torre de eliminación de disolvente y a la torre de extracción de HCN para recuperar el alquitrán.

5. resultados de tratamiento y beneficios económicos

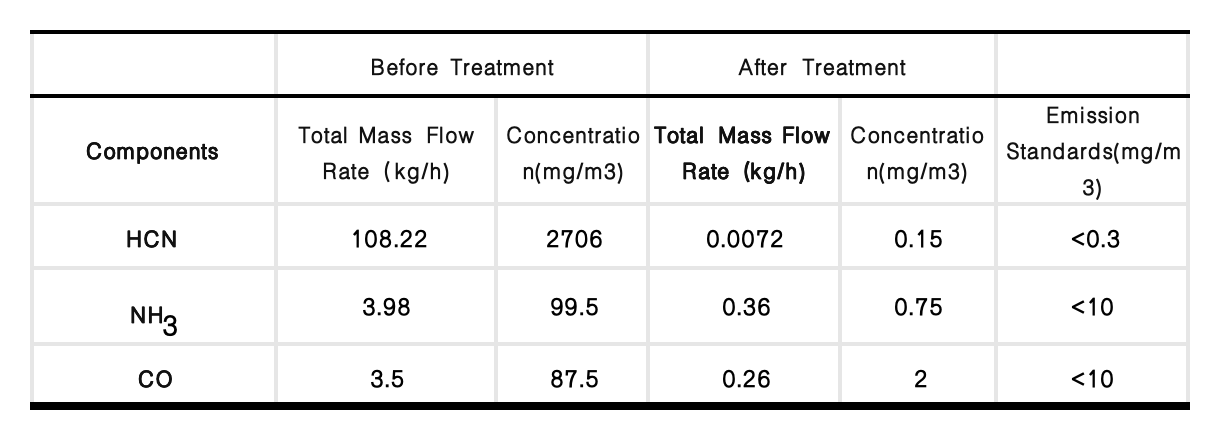

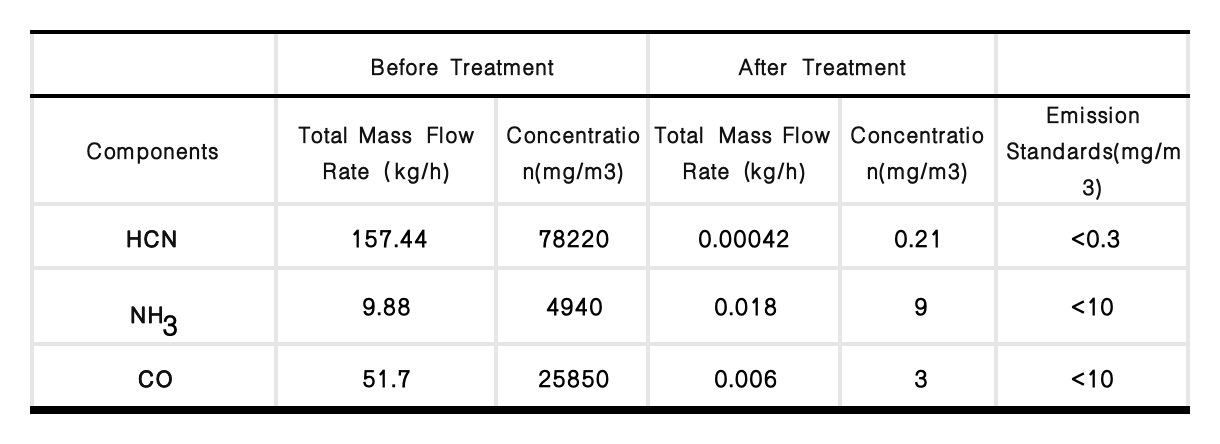

Los caudales y las concentraciones de HCN, NH₃ y CO en los gases de escape del horno de oxidación y los gases de escape del horno de carbonización mixta, así como los caudales y las concentraciones de HCN, NH₃, Y CO en los gases de escape descargados a la atmósfera, fueron detectados mediante los métodos analíticos antes mencionados. Los resultados se muestran en la Tabla 4.

Tabla 4: Eficiencia del tratamiento de los gases contaminantes clave en el horno de oxidación

Tabla 5: Eficiencia del tratamiento de los gases contaminantes clave en el carburador

Como se muestra en las Tablas 4 y 5, este proceso puede adaptarse efectivamente a las variaciones en la concentración de diversos componentes en el gas de cola que contiene cianuro de la producción de fibra de carbono, y aún puede lograr el cumplimiento de las normas de emisión después del tratamiento. Basado en una capacidad de producción de 2000 toneladas por año, el tratamiento de gas de cola de cianuro puede producir 1860 toneladas por año de hidroxiacetonitrilo (sobre una base anualizada), 140 toneladas por año de sulfato de amonio, y 560 toneladas por año de alquitrán. Dado que este proyecto implica una sola línea de producción de fibra de carbono de 2000 toneladas, el subproducto, El hidroxiacetonitrilo, se vende como producto. Se espera que la utilización integral de gases de escape de 2000 toneladas de fibra de carbono genere beneficios económicos superiores a los 25 millones de RMB. Para la producción de fibra de carbono a mayor escala, la cadena de la industria del hidroxiacetonitrilo puede ampliarse aún más para incluir productos de mayor valor agregado como imidazolidina dietanolamina, ácido iminodiacético, glicina, ácido hidroxiacético y difosfato, entre otros.

IV. Conclusión

(1) Este proceso puede adaptarse eficazmente a grandes fluctuaciones tanto en la temperatura como en el rango de concentración del gas de cola que contiene cianuro de la producción de fibra de carbono. Tiene una fuerte adaptabilidad, requiere un consumo mínimo de combustible y el sistema de producción puede funcionar de forma continua y estable. El proceso es sencillo de operar.

(2) Después del tratamiento del gas de cola que contiene cianuro de la producción de fibra de carbono, la concentración de HCN puede cumplir con los estándares de emisión establecidos por las "Normas integrales de emisión para contaminantes del aire" (GB16297-1996), NH₃ puede cumplir con los "Estándares de calidad del aire ambiente" (GB3095-2012), y CO puede cumplir con" Normas de calidad del aire ambiente " (GB3098-2012).

(3) Este proceso convierte con éxito HCN en el gas de la cola que contiene cianuro de la producción de fibra de carbono en hidroxiacetonitrilo, un producto con mayor valor económico, y convierte NH₃ en sulfato de amonio de grado fertilizante. También recicla alquitrán. Se estima que el byprLos oductos, incluido el hidroxiacetonitrilo, del gas de escape de 2000 toneladas de fibra de carbono pueden generar ingresos por ventas de más de 25 millones de RMB, lo que demuestra importantes beneficios económicos.