En comparación con otros procesos de separación, la cristalización por fusión ofrece ventajas como simplicidad de operación, bajo consumo de energía, rentabilidad, condiciones de operación suaves, amplia aplicabilidad y respeto al medio ambiente. Estas ventajas han facilitado su desarrollo posterior. Sin embargo, cuando se aplica a la producción industrial, la cristalización en masa fundida también tiene limitaciones, como ciclos de producción largos y equipos complejos, que restringen su avance. Para optimizar aún más el proceso de separación, se puede considerar el acoplamiento de la cristalización en masa fundida con otras técnicas de separación tales como destilación, extracción, cristalización en solución y separación de membrana. Este enfoque puede producir productos de mayor calidad y lograr un mejor rendimiento de separación.

1. acoplamiento de la cristalización del derretimiento y destilación

La cristalización del derretimiento se ha comparado con los métodos de destilación tradicionales. La comparación indica que la destilación se caracteriza por un alto consumo de energía y altos costos, lo que la hace inadecuada para separar sustancias con puntos de ebullición cercanos o sistemas azeotrópicos (Sun et al., 2008). Sin embargo, la velocidad de transferencia de masa y la velocidad de separación de fases en el proceso de cristalización en estado fundido son relativamente lentas, lo que conduce a ciclos de producción largos. Además, la tasa de recuperación del producto en la cristalización en masa fundida es limitada, lo que da como resultado una baja eficiencia de producción. Para lograr productos de alta pureza utilizando cristalización por fusión, a menudo se requiere un equipo de separación de múltiples etapas. Al combinar la cristalización por fusión con técnicas de rectificación, los dos métodos pueden complementar las deficiencias de los demás, mejorando así tanto la pureza como la eficiencia.

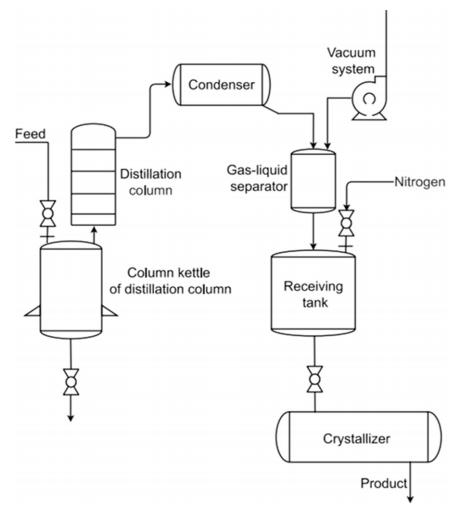

A temperaturas de 250-270 ° C, el contenido de 2,6-dimetilnaftaleno (2,6-DMN) en el alquitrán de hulla varía de 5% a 15%. Ban et al. (2019) enriquecieron el contenido de 2,6 en alquitrán de hulla para 11.56% a través de destilación al vacío, seguido de cristalización en fusión para eliminar otras impurezas isoméricas. Este proceso finalmente produjo 2,6-DMN con una pureza de 62.64% y un rendimiento de 68.12%. La introducción de la destilación redujo significativamente la pérdida de 2,6-DMN y mejoró la pureza del producto. Zhou y col. (2019) emplearon un proceso de acoplamiento de destilación al vacío-cristalización en masa fundida, como se muestra en la Figura 1. La destilación al vacío se utilizó para eliminar la mayoría de las impurezas de la sultona de 1,3 propano de grado industrial (1,3-PS), mientras que la cristalización en masa fundida eliminó las impurezas con puntos de ebullición similares a los de 1,3-PS. El producto final logró una pureza superior al 99.90% y un rendimiento que también superaba el 99.90%. Esta tecnología de Acoplamiento no solo mejoró la eficiencia de producción y redujo el consumo de energía, sino que también mejoró los parámetros clave del producto, como el color y el contenido de humedad. Spielmann (2020) utilizó la destilación para eliminar las impurezas de bajo punto de ebullición de las fusiones en bruto que contenían sulfonatos de alquilo recogidos de la parte superior de la columna de destilación. La solución que sale del fondo de la columna de destilación se purificó a continuación mediante cristalización en estado fundido. Los sulfonatos de alquilo de alta pureza se obtuvieron posteriormente mediante separación sólido-líquido y operaciones de lavado. En comparación con los métodos empleados anteriormente, este enfoque exhibió un menor consumo de energía y ofreció una nueva vía para purificar varios alquil sulfonatos e hidratos. Además, el proceso de acoplamiento de DESTILACIÓN-cristalización fundida juega un papel crucial en la extracción de materiales semiconductores ultrapuros. Potolokov y Fedorov (2012) eliminaron la mayoría de las impurezas como B, Si, Ca, Mg y Ni de las mezclas metalúrgicas mediante destilación para obtener telurio y cadmio en bruto. Estos se purificaron adicionalmente usando cristalización en masa fundida para lograr telurio y cadmio con una pureza de 99.9999%.

Figura 1-Diagrama esquemático del sistema de acoplamiento de cristalización de fusión de destilación al vacío (Zhou y Wang, 2019)

El Acoplamiento deTecnología de destilaciónYCristalización de fusiónSe han aplicado ampliamente tecnologías para separar mezclas isoméricas con puntos de ebullición similares. Este proceso combinado es significativo para reducir el consumo y los costos de energía, minimizar la contaminación ambiental y mejorar la pureza del producto. Sin embargo, el enfoque de separación mixta implica operaciones complejas y múltiples grados de libertad, que son proporcionales al número de componentes y operaciones unitarias consideradas. En consecuencia, diseñar procesos para tales desafíos se convierte en una tarea muy exigente, que limita la aplicación más amplia de coupli DE DESTILACIÓN-cristalizaciónMarquardt et al. (Wolfgang Marquardt, 2008) introdujo un enfoque de tres pasos para separar mezclas multicomponentes e identificar métodos óptimos. De manera similar, et al. Franke (2008) aplicó un método de diseño de tres pasos para desarrollar un proceso de separación para mezclas isoméricas ternarias, proporcionando una referencia valiosa para la optimización de costos en otros procesos de separación mixta. Sin embargo, el método de tres etapas supone que todas las funciones de cristalización y de coste son conocidas, lo que a menudo es difícil de conseguir en la práctica. Para abordar estas limitaciones, Micovic et al. (2013) propuso un método de diseño de cuatro pasos. Este enfoque supera las deficiencias del método de tres pasos y se puede aplicar en las primeras etapas del desarrollo del proceso, especialmente cuando faltan datos experimentales.

2. acoplamiento de la cristalización del derretimiento y de la extracción

El método de extracción separa las mezclas basándose en diferencias en la solubilidad entre sustancias en disolventes inmiscibles. El proceso de extracción-cristalización puede verse como el resultado del acoplamiento de "extracción" con "cristalización". Sus principios se pueden dividir en dos categorías: 1. La fuerza de interacción entre el extractor y el disolvente es mayor que la entre el producto Diana y el disolvente. La combinación del extractor y el disolvente reduce la solubilidad del producto diana, que luego precipita a través de la cristalización2. El extractor se combina con el producto objetivo a través de enlaces químicos u otras interacciones, lo que conduce a la cristalización y precipitación del producto. La extracción-cristalización es adecuada para separar componentes con propiedades físicas similares, como volatilidad o puntos de ebullición, y se ha aplicado ampliamente en la separación de sales inorgánicas, compuestos orgánicos y otros materiales (Qu y col., 2004).

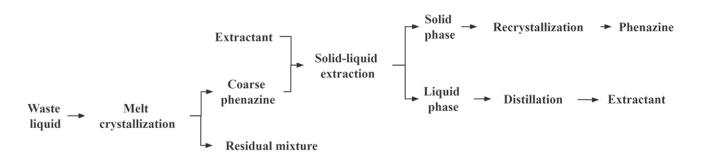

Muchos investigadores han logrado excelentes resultados en la separación y purificación de sustancias que utilizan el proceso de acoplamiento de cristalización y extracción por fusión. Hammon et al. (2006) desarrollaron un método para purificar fundidas en al menos una materia prima monomérica. En este procedimiento, se obtiene una masa fundida bruta mediante extracción de uno o más monómeros u otros métodos, y a continuación se usa la cristalización en estado fundido para separar uno o más monómeros de la masa fundida bruta. Li et al. (2015) trabajaron en la separación y purificación de fenazina de los desechos generados durante la producción de 4-aminodifenilamina. El flujo del proceso se muestra en la Figura 2. En primer lugar, la fenazina bruta se separa del líquido residual mediante cristalización en estado fundido. A continuación, las impurezas en La fenazina bruta se eliminan usando extracción. La fenazina resultante se recristaliza para obtener el producto final, que tiene una pureza de fenazina de 99.5% y un rendimiento de aproximadamente 85%. En comparación con los métodos de separación tradicionales, el proceso de acoplamiento reduce la contaminación de los "Tres desechos" (aguas residuales, gases residuales y residuos sólidos), reduce los costos de producción, Y desempeña un papel importante en la mejora del valor de los subproductos, el logro de una producción más limpia y la promoción de la sostenibilidad.

El acoplamiento de los procesos de cristalización y extracción por fusión ofrece ventajas como un bajo consumo de energía, ciclos operativos cortos y una contaminación mínima del proceso de extracción. Además, aprovecha el alto factor de separación de la cristalización en masa fundida. Este acoplamiento simplifica el flujo del proceso y mejora la eficiencia de la separación.

Figura 2-Diagrama esquemático del proceso para extraer fenazina a partir de residuos de producción de 4-aminodifenilamina (Li et al., 2015)

3. acoplamiento de la cristalización del derretimiento y de la cristalización de la solución

La cristalización de la solución es un proceso en el que la cristalización de solutos se produce en un disolvente bajando la temperatura, evaporando el disolvente o añadiendo codisolventes para reducir la solubilidad del soluto y aumentar la sobresaturación de la solución. La fuerza impulsora para la cristalización de la solución es el proceso de transferencia de masa, mientras que la fuerza impulsora para la cristalización del derretimiento es el proceso de transferencia de calor (Zhou, 2019). Al comparar los dos métodos de cristalización, la cristalización en solución requiere típicamente grandes cantidades de disolvente, lo que puede conducir a problemas ambientales. Aunque la cristalización en estado fundido no requiere la adición de disolventes, su consumo de energía es mayor que el de la cristalización en solución. Por lo tanto, vale la pena considerar combinar estos dos métodos de cristalización para lograr mejores resultados de separación.

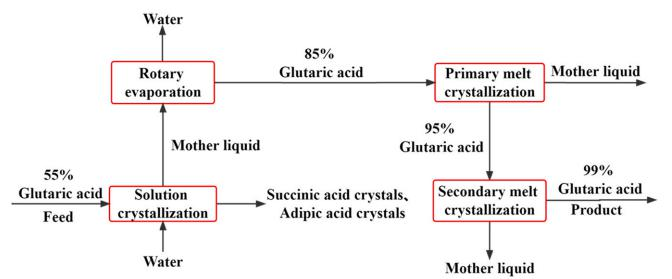

Zhou y col. (2019) utilizaron un método de cristalización por fusión acoplada y cristalización en solución para purificar el ácido succínico a partir deUna solución mixta de ácido dicarboxílico que contiene ácido succínico, ácido glutárico y ácido adípico. En primer lugar, la solución de ácido dicarboxílico mezclado se separó por cristalización de enfriamiento de la solución, y el disolvente se retiró del licor madre usando un evaporador rotatorio. Después de optimizar los parámetros del proceso, el contenido de ácido glutárico se incrementó de 56% a 85%. Después de dos etapas de cristalización en estado fundido, se obtuvo ácido glutárico con una pureza superior a 99%. El flujo del proceso se muestra en la Figura 3.

Figura 3-Diagrama de flujo de proceso de purificación de cristalización acoplada de ácido glutárico (Zhou, 2019)

El proceso de acoplamiento logró el objetivo de separar y purificar el ácido glutárico de alto valor agregado de subproductos de bajo valor, que tiene una sólida guía para aplicaciones industriales.

El acoplamiento de la cristalización en estado fundido y la cristalización en solución también se puede usar para separar isómeros. Cheng y otros (2022) aplicaron este método para separar una mezcla de ftalato de dimetilo (DMO), ftalato de isodimetilo (DMI) y dimetil éster (DMT) del ácido tereftálico. La mezcla se separó primero por cristalización por enfriamiento y separación sólido-líquido, dando como resultado dos fases. La fase sólida, que casi no contenía DMO, se sometió a dos etapas de cristalización de fusión continua para producir productos DMT y DMI con purezas superiores a 99.9%. Para la fase líquida rica en DMO, después de la evaporación del disolvente, precipitó una pequeña cantidad de impurezas DMT y DMI y se separaron por cristalización por enfriamiento, dando como resultado un producto DMO con una pureza superior a 99.0%. Este proceso logró la recuperación de residuos sólidos y productos de alta pureza en condiciones de bajo consumo de energía. Ban et al. (2019) enriquecido 2,6-dimetilnaftaleno (2,6-DMN) mediante destilación al vacío, obteniendo una solución con un contenido de isómero de dimetilnaftaleno superior a 90%, mientras que el contenido de 2,6-DMN solo era 30.9%. Basándose en las diferencias del punto de fusión de estos isómeros, la solución se separó a través de cristalización en estado fundido para obtener 2,6-DMN con una pureza de 62.4% y un rendimiento de 68.12%. A continuación, el producto se sometió a cristalización en solución. Al optimizar las condiciones tales como la velocidad de enfriamiento y la temperatura de cristalización, se encontró que el aumento de la velocidad de enfriamiento reducía tanto la pureza como el rendimiento del producto. Mientras que la reducción de la temperatura de cristalización mejoró el rendimiento, la pureza también disminuyó en consecuencia. Después de ajustar los parámetros de prueba y realizar tres etapas de cristalización de la solución, la pureza final de 2,6-DMN alcanzó 99.7%. Este proceso logró la purificación de 2,6-DMN a partir de alquitrán de hulla a través del acoplamiento de cristalización en estado fundido y cristalización en solución.

4. acoplamiento de la cristalización del derretimiento y de la separación de la membrana

En los últimos años, la tecnología de separación de membrana se ha desarrollado rápidamente debido a sus ventajas, como operación simple, alta selectividad, baja contaminación y bajo consumo de energía, atrayendo una atención cada vez mayor. Una membrana es un material con permeabilidad selectiva, que permite que una o unas pocas sustancias solo pase, mientras que diferentes sustancias atraviesan la membrana a diferentes velocidades. La tecnología de separación de membrana está impulsada por diferencias de rendimiento (como presión, concentración, etc.) a través de la membrana, utilizando su permeabilidad selectiva para lograr la separación. Tiene amplias aplicaciones en la separación y purificación de agua potable o aguas residuales, producción de productos químicos finos y biofarmacéuticos (Baker, 2010). Sin embargo, la tecnología de separación de membrana tiene sus inconvenientes, tales como poca resistencia a los ácidos y álcalis, baja resistencia mecánica y baja resistencia a altas temperaturas (Liu et al., 2021). Por lo tanto, la tecnología de separación de membrana de acoplamiento con cristalización de fusión se puede aplicar en procesos de producción industrial para lograr mejores resultados de separación.

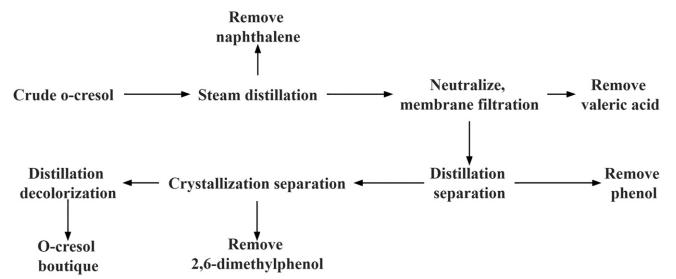

Ling et al. (2022) utilizaron un proceso de cristalización en estado fundido de múltiples etapas para tratar EDTA-2Na industriales, luego disolvieron el producto de cristalización en estado fundido en agua de alta pureza y lo filtraron a través de una membrana microporosa. El agua en el filtrado se evaporó, y la solución concentrada se cristalizó para obtener un producto que cumplía los estándares. Este proceso acoplado abordó el problema del bajo contenido de iones metálicos en EDTA-2Na, mejorando significativamente su calidad. Xie y col. (2022) emplearon la destilación con vapor para eliminar el naftaleno del orto-cresol en bruto, seguido de la adición de bicarbonato de sodio para neutralizar la fase orgánica. La solución se filtró usando una membrana metálica en condiciones de agitación para eliminar el ácido valérico y evitar la corrosión en el sistema. El neutLa fase orgánica ralizada se trató tres veces para obtener fenol, orto-cresol y meta/para-Cresol. Dado que el orto-cresol obtenido contenía una pequeña cantidad de 2,6-dimetilfenol, se purificó por cristalización en estado fundido. Finalmente, después de la decoloración, se obtuvo orto-cresol con una pureza superior a la 99.5%. Todo el flujo del proceso se muestra en la Figura 4.Kontos et al. (2018) utilizaron tecnología de separación de membranas para separar sustancias fenólicas de las aguas residuales que contienen una gran cantidad de productos de alto valor de una planta de procesamiento de aceitunas. A continuación, el disolvente se eliminó por evaporación al vacío, enfriamiento y secado para purificar adicionalmente las sustancias fenólicas. Finalmente, se usó cristalización en estado fundido para obtener un producto con alta pureza. En Comparación con procesos alternativos como la cristalización evaporativa, este método puede operar a temperaturas más bajas, evitando efectivamente la evaporación de los compuestos fenólicos.

Figura 4-Diagrama de flujo de proceso para la purificación de Ortho-Cresol (Xie et al., 2022)

Conclusión

El acoplamiento de la cristalización en estado fundido con otras tecnologías de separación ofrece ventajas significativas en la producción de bajo contenido de carbono, ahorro de energía y verde. Puede ahorrar energía, reducir las emisiones de carbono y es adecuado para las necesidades de separación y purificación en varios campos industriales. Con la creciente demanda de sostenibilidad y prácticas ecológicas, se espera que estas tecnologías de acoplamiento para la separación ultrapura vean una aplicación y promoción más amplias en la industria. Esto ayudará a reducir el consumo de energía en los procesos de separación de sustancias químicas y contribuirá a lograr los objetivos nacionales de “doble carbono”, creando un futuro industrial bajo en carbono y de alta gama.

Referencias

Sun, S., et al., 2008. Proceso de desarrollo de fusión de la cristalización. Chem. Eng. (China) 36 (12), 18-20 + 24.

Ban, H., et al., 2019. Preparación de ácido 2,6-naftaleno-dicarboxílico de alta pureza a partir de destilado de alquitrán de hulla. Chem. Eng. Technol.42 (6), 1188-1198.

Zhou, J., Wang, B., 2019. Estudio sobre la separación de la sultona 1,3-propano por destilación al vacío y cristalización por fusión. Guangzhou Chem. Ind. 47 (06), 76-77.

Spielmann,J.M., DE), Koch, Michael (Speyer, DE), Wortmann,Juergen (Limburgerhof, DE), Ruether, Feelly (Frankenthal, DE), Weiguny, Sabine (Freinsheim, DE), borgmeier, Frieder

(Mannheim, DE), Proceso para purificar ácidos alcanosulfónicos. 2020, BASF SE (Ludwigshafen am Rhein, DE): Estados Unidos.

Potolokov, N.A., Fedorov, V.A., 2012. Ultrapurificación de telurio y cadmio por destilación y cristalización. Inorg. Mater. 48 (11), 1082-1087.

Wolfgang Marquardt, S.K., Kraemer, Korbinian, 2008. Un marco de trabajo para el diseño sistemático de procesos de esparación híbrida Chin. J. Chem. Eng. 16 (3), 333-342.

Franke, M.B., et al., 2008. Diseño y optimización de un proceso híbrido de destilación/cristalización por fusión. AICHE J. 54 (11),2925-2942.

Micovic, J., et al., 2013. Diseño de procesos híbridos de destilación/fusión cris-talación para la separación de mezclas de ebullición cercana. Eng. Proceso. -Proceso. Intensif. 67, 16-24.

Qu, H., et al., 2004. Progreso de la investigación sobre el proceso de cristalización extractiva. Chem. Propelentes Polym. Mater. 05, 26-29.

Hammon, U.M., DE), Eck, Bernd (Viernheim, DE), Baumann, Dieter (Walldorf, DE), Heilek, Joerg (Bammental, DE), Mueller-engel, Klaus Joachim (Stutensee Blankenlock, DE), Método para la producción de una masa fundida purificada de al menos un monómero. 2006, BASF Aktiengesellschaft (Ludwigshafen, DE): Estados Unidos.

Li, M., et al., 2015. Estudio sobre el extracto de fenazina por el uso de desechos de la producción de 4-amino difenilamina Shandong Chemical Industry 44 (05), 10-11 + 15.

Cheng, Y., et al., Un tipo de método de separación de cristalización de la mezcla de ftalato de dimetilo.

Zhou, Y., 2019. Purificación de ácido glutárico por solución Cristalización-Proceso de separación híbrido de cristalización en fusión. Universidad Tecnológica de Hebei.

Xie, F., et al., Una especie de método de purificación de O-Cresol.

Baker, R.W., 2010. Necesidades de investigación en la industria de la separación de membranas: Mirando hacia atrás, mirando hacia adelante. J. Membrana. Sci. 362(1-2), 134-136.

Liu, J., et al., 2021. Progreso de la investigación sobre la tecnología de separación de membrana. Guangzhou Chem. Ind. 49 (13), 27-29 + 71.

Ling, F., et al., Un tipo de método para mejorar la calidad de la EDTA-2Na industrial.

Kontos, S.S., et al., 2018. Implementación de filtración de membrana y cristalización de fusión para el tratamiento eficaz y va-lorización de aguas residuales de olivos. Sep. Purif. Technol. 193, 103-111.