Descripción general:

La producción anual mundial de poliolefinas alcanza los 150 millones de toneladas, pero las poliolefinas tradicionales (como PE y PP) ya han experimentado un excedente de capacidad. Por otro lado, campos emergentes como los vehículos de nueva energía, los materiales ópticos y la biomedicina están impulsando una demanda explosiva de poliolefinas de alta gama. En el mercado chino, la tasa de crecimiento de la demanda anual supera los 7%, y 2024 está siendo apodado el "de la sustitución Año nacional".

¿Por qué las poliolefinas de alta gama son tan calientes?

·Límites de rendimiento:La alta elasticidad, la resistencia al impacto y las propiedades de barrera ultra altas los hacen adecuados para aplicaciones exigentes, como el empaquetado de baterías de nueva energía, los catéteres médicos y los cables ópticos 5G.

·Urgencia para la sustitución doméstica:Los grados de alta gama han dependido durante mucho tiempo de las importaciones, con una tasa de sustitución interna menor que 50%, lo que hace que los avances tecnológicos sean imperativos.

·Política Push:Bajo los objetivos de "doble carbono", los materiales ecológicos y de alto rendimiento se han convertido en una dirección central para la mejora industrial.

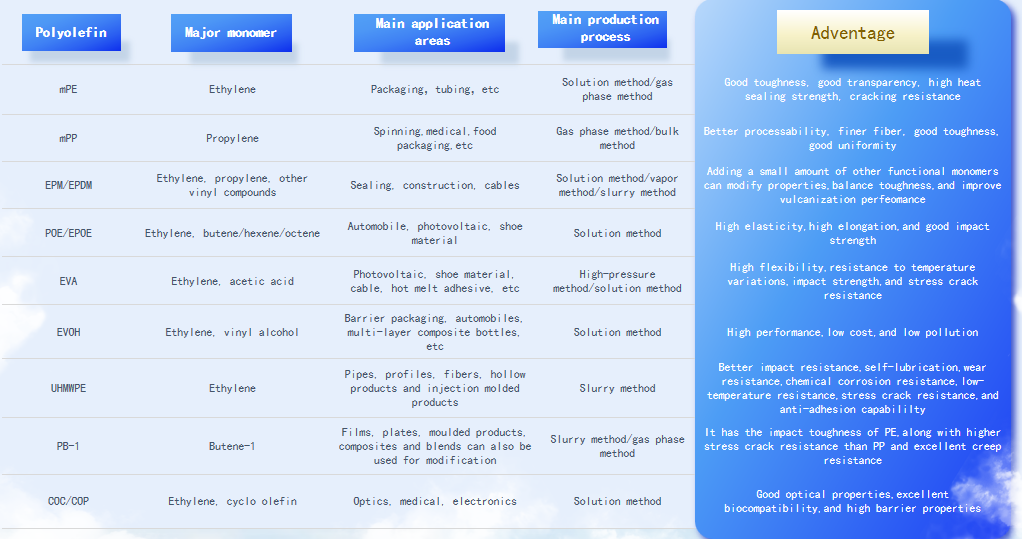

Una guía visual para las variedades de poliolefina de alta gama y sus aplicaciones

Cuatro métodos de producción principales

Las poliolefinas se producen principalmente mediante polimerización catalítica, siendo los catalizadores comunes los catalizadores Ziegler-Natta y los catalizadores de metaloceno. Los métodos de producción se pueden clasificar como: Método de fase de gas, Método de fase de suspensión, Método de solución, Método de alta presión.

Procesos principales de producción de poliolefina y Su comparación de ventajas y desventajas

Como se muestra en la tabla, aunque la polimerización en solución enfrenta desafíos como el alto costo y el consumo de energía, sus ventajas en la flexibilidad del diseño molecular y la capacidad de preparar materiales complejos lo han convertido en la tecnología central para la producción de poliolefina de alta gama. La tecnología de mejora del proceso de recuperación y desvolatilización de solventes de DODGEN, con su rica experiencia de aplicación en polimerización de soluciones, apoyará aún más la industria de poliolefina de alta gama. permitiéndole satisfacer continuamente las necesidades de desarrollo de industrias estratégicas como la nueva energía y la atención médica.

Herramienta Breakthrough-DODGENDSXLDevolatilizaciónTecnología

En la polimerización en solución, el residuo disolvente es un tema clave que afecta la pureza del producto. Los procesos tradicionales (métodos de fase gaseosa y de fase en suspensión) luchan por lograr un control preciso de la estructura molecular. DODGEN DSXL La tecnología de devolatización, con su diseño de desvolatilización en gradiente de múltiples etapas, se ha convertido en el "proceso dorado" para la producción de materiales de alta gama.

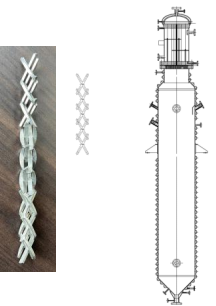

El PRINCIPIO DE DODGEN DSXLDevolatilizaciónLa tecnología consiste en calentar rápida y uniformemente el polímero a una cierta temperatura a través de un intercambiador de calor fluido eficiente de alta viscosidad, y/o agregar aditivos que ayudan a que las sustancias volátiles escapen del polímero. A continuación, el polímero se dispersa uniformemente dentro de la Unidad de desvolatilización, aumentando el área superficial del polímero en el reactor y reduciendo la resistencia de transferencia de masa interfacial de sustancias volátiles, logrando así una desvolatilización eficiente.

DODGEN DSXLDevolatilizaciónTecnología⬆

Puntos de dolor de la industria

❌Residuo DE ALTO disolvente

❌Degradación molecular de la cadena

❌Alto consumo de energía

La tecnología de devolatización DODGEN DSXL logra un salto tecnológico de alta eficiencia, precisión y reducción de costos a través de un diseño de desvolatilización en gradiente de múltiples etapas.

Alta eficiencia, precisión y reducción de costos en uno

·Eficiencia de eliminación de solventes Avance

La tecnología DSXL utiliza un diseño de desvolatilización de múltiples etapas combinado con un intercambiador de calor especializado de alta viscosidad para un calentamiento rápido (e.g., calentar el sistema de poliolefina-disolvente a la temperatura de vaporización crítica). El distribuidor dispersa la masa fundida en películas líquidas de tamaño milimétrico, acortando significativamente la trayectoria de difusión del disolvente. El contenido de disolvente residual se puede reducir por debajo de 500 ppm, cumpliendo los requisitos de pureza para las poliolefinas de alta gama (como el polietileno de metaloceno).

·Mecanismo de protección de peso molecular

Al adoptar una combinación de procesos de reducción de la presión del gradiente y evaporación instantánea a baja temperatura, el control preciso de la temperatura durante el proceso de desvolatilización evita la degradación térmica de la poliolefina. La adición de aditivos (como el nitrógeno) mejora la eliminación de moléculas pequeñas, reduciendo la degradación de la cadena molecular causada por la exposición prolongada a altas temperaturas....

·Ventaja de costo significativa

En comparación con la desvolatilización tradicional de doble tornillo,DODGEN DSXL DevolatilizaciónLa tecnología ahorra 40% 60% en inversión, mientras que los costos operativos y de mantenimiento se reducen significativamente, lo que proporciona notables beneficios económicos.

Casos de aplicación: La tecnología se ha aplicado con éxito en la producción a gran escala de productos de alta gama como elastómeros POE, Materiales Ópticos COC y piezas automotrices EPOE, lo que ayuda a los clientes a capturar mercados de alto valor.

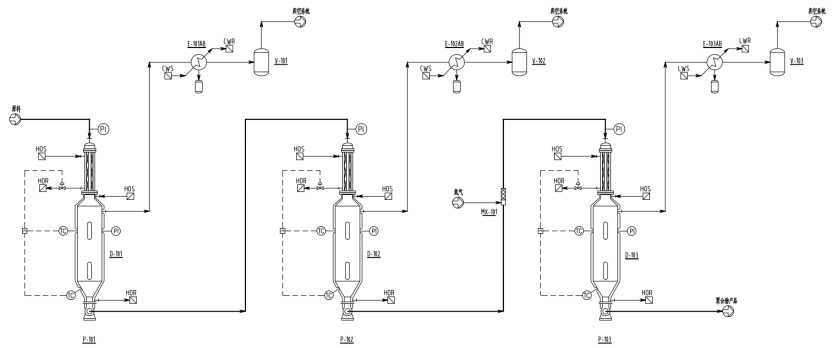

DODGENTecnología de mejora del proceso de recuperación de solventes

En la polimerización en solución, el líquido de reacción procedente de la sección de reacción tiene típicamente un alto contenido de disolvente (normalmente 60%-70%) y un bajo contenido de sólidos (menos de 20%). DODGEN emplea típicamente 2-3 etapas de desvolatilización de DSXL para eliminar el disolvente y los monómeros sin reaccionar (consulte el diagrama de flujo del proceso a continuación). La Temperatura de desvolatilización aumenta gradualmente, y la presión disminuye paso a paso, y el contenido de monómero residual cae por debajo de 500 ppm después de la desvolatilización.

Diagrama de devolatización DSXL de tres etapas

¡30% Ahorros de Energía! La tecnología de recuperación de solventes DODGEN redefine la "producción verde"

Una desventaja importante de la polimerización en solución de poliolefinas es su consumo de energía relativamente alto en comparación con otros procesos. La característica central de este proceso es el uso de grandes cantidades de disolventes (como hexano, ciclohexano) como medio de reacción. Después de la reacción de polimerización deReactor de polimerización, Los disolventes deben separarse y purificarse de la solución de polímero a través de múltiples pasos, incluida la evaporación instantánea, la destilación y la separación centrífuga. El consumo de energía del sistema de recuperación y separación de solventes representa aproximadamente el 40% 50% de todo el proceso. Las futuras actualizaciones tecnológicas deben centrarse en los procesos de separación de baja energía para abordar las presiones ambientales y de costos.

La tecnología de mejora del proceso de recuperación de solventes de DODGEN ayuda eficazmente a la polimerización en solución de poliolefinas a reducir el consumo de energía. Tomando como ejemplo la recuperación de solventes POE, a través de un diseño refinado del sistema de desvolatilización y el sistema de recuperación de solventes, el sistema tradicional de recuperación de solventes de dos columnas se actualiza a un sistema de recuperación de tres columnas, lo que da como resultado una reducción estimada en 30% el consumo de energía.

Proceso de tres columnas de recuperación de solventes

Principales optimizaciones del proceso de recuperación de tres columnas

LUtilización del calor residual intermitente

Optimización: Se utiliza un sistema de recuperación de calor residual para capturar el calor de la fase de gas intermitente (160-180 ° C) y reutilizarlo para precalentar el material de alimentación. Esto reduce el consumo de energía del sistema de condensación intermitente al tiempo que proporciona una energía térmica significativa al sistema de recuperación de disolvente, lo que reduce el uso total de energía.

LPrecisa separación gradual

Optimización: El diseño integrado del sistema de separación de solventes y destellos permite la separación precisa y graduada de solventes y monómeros en cada etapa del proceso de parpadeo. Esto logra el uso escalonado del vapor y optimiza la capacidad de enfriamiento del sistema de condensación, reduciendo aún más el consumo de energía de todo el sistema.

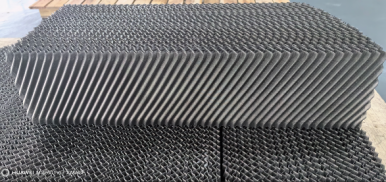

LInternos de columna de destilación eficientes

Optimización: Las tres columnas de recuperación de solventes están equipadas con materiales de embalaje de alta eficiencia que cuentan con baja caída de presión y alta eficiencia de separación. Esto permite un mayor rendimiento de separación al tiempo que reduce la altura de las columnas de destilación. Además, reduce efectivamente la relación de reflujo, lo que resulta en un menor consumo de energía de destilación.

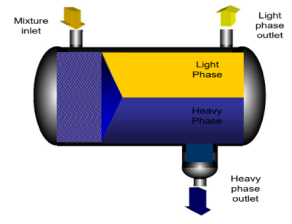

LAplicación de separador líquido-líquido de alta eficiencia

Optimización: Se emplea un coalescente líquido-líquido de alta eficiencia para lograr una separación continua y eficiente de las fases orgánicas e inorgánicas durante el proceso de recuperación de solventes. Este enfoque innovador reduce efectivamente la pérdida de disolvente y tamiz molecular, lo que lleva a una reducción significativa en los costos operativos.

Además, DODGEN está integrando actualmente tecnologías de destilación de bombas de calor y múltiples efectos para optimizar aún más el proceso general, con el potencial de lograr un ahorro de energía aún mayor y un consumo reducido.

Socio con DODGEN, toma el nuevo océano azul de la revolución de los materiales

Las tecnologías clave de mejora del proceso de DODGEN para la polimerización en solución en poliolefinas demuestran una competitividad significativa en el sector de la poliolefina de alta gama. En el futuro, a través de la innovación de equipos y la optimización de procesos, el consumo de energía se puede reducir aún más, mejorar la consistencia del producto y la industria de la poliolefina se puede actualizar hacia un alto rendimiento y funcionalidad.

Preguntas frecuentes

·¿La desvolatilización de la hebra que cae provocará el bloqueo del material?

·¿Se pueden utilizar materiales de alta viscosidad en este equipo?

·¿Puede el equipo producir continuamente?

·¿Está disponible el soporte a escala piloto?

…

Solución integral DODGEN

·Diseño anti-bloqueo:La velocidad de apertura de poros optimizada a nivel milimétrico garantiza una producción continua.

·Amplia adaptabilidad de la viscosidad:Desvolatilización eficiente de solventes para materiales con viscosidades que van de 1.000 a 30.000.000 cP.

·Servicio de ciclo completo: Desde pruebas piloto hasta producción en masa, ofrecemos paquetes de proceso y equipos personalizados.

Para más consultas sobre poliolefinas, puede consultar al asistente de DODGEN enInquires@chemdodgen.comPara organizar la orientación técnica de expertos 1v1.

También tiene la oportunidad de tener una discusión cara a cara con nuestros expertos técnicos.

DODGEN tendrá caseta en el2025 CHINAPLAS...

Le damos una calurosa bienvenida para que visite nuestro stand y participe en conversaciones directas con el liderazgo y los expertos técnicos de DODGEN.