Los métodos de extracción separan las mezclas basadas en la diferencia en la solubilidad de diferentes sustancias en disolventes inmiscibles. El proceso de extracción y cristalización puede verse como resultado del acoplamiento de "extracción" y "cristalización". El principio se puede dividir en dos categorías:

(1) la fuerza entre el extractor y el disolvente es mayor que la fuerza entre el producto objetivo y el disolvente. La combinación de extractor y disolvente reduce la solubilidad del producto diana, que luego precipita por cristalización.

(2) La técnica de cristalización de Fusión utiliza la diferencia en los puntos de congelación entre los componentes de una sustancia para lograr la separación y la purificación. Controlando la entrada y la eliminación de calor, los componentes separados se hacen para cristalizar y fundido precipitar a partir del líquido, y luego los componentes objetivo se separan y purifican mediante lavado, sudoración y otras operaciones.

El acopladoProceso de cristalización por fusiónY la extracción combina las ventajas de ambos, inicialmente separando la sustancia diana a través del proceso de extracción y luego purificándola a través de la cristalización en masa fundida.

Muchos investigadores han utilizado el proceso acoplado de cristalización y extracción por fusión para separar y purificar sustancias con buenos resultados.

En el estudio del proceso de cristalización por fusión Acoplada por extracción de 2,6-dimetilnaftaleno a partir de alquitrán de hulla Ø, el proceso Generalmente incluye los siguientes pasos:

1. Tratamiento previo: El alquitrán de hulla es pretratado porDestilación de tecnologíaPara separar la fracción que contiene 2,6-dimetilnaftaleno.

2. Extracción: La fracción pretratada se extrae usando un extractor específico para aumentar la concentración de 2,6-dimetilnaftaleno. Esta etapa se lleva a cabo habitualmente en una columna de extracción líquido-líquido, en la que la separación de los componentes se consigue por disolución selectiva del disolvente.

3. Destilación al vacío: la solución extraída se somete a destilación al vacío para enriquecer aún más 2,6-dimetilnaftaleno y para eliminar algunas impurezas de bajo punto de ebullición.

4. En fusión Cristalización: La solución enriquecida se somete a cristalización en estado fundido en condiciones controladas, aprovechando la diferencia en los puntos de fusión entre 2,6-dimetilnaftaleno y otros componentes para cristalizar.

5. Separación y lavado: El sólido cristalizado se separa por filtración o centrifugación y los cristales se lavan para eliminar aún más las impurezas.

6. Refinación: Los cristales lavados pueden someterse a uno o más procesos de recristalización para mejorar su pureza.

8. Secado: Finalmente, los cristales se secan para eliminar el disolvente residual o el licor madre para obtener un producto de alta pureza 2,6-dimetilnaftaleno.

Las condiciones específicas del proceso, como la temperatura, la presión, el tipo de disolvente, el tiempo de funcionamiento, etc., deben optimizarse de acuerdo con la situación real. En la práctica, también se pueden incluir algunas etapas especiales, tales como el uso de agentes complejantes para mejorar la eficiencia de separación de 2,6-dimetilnaftaleno, o el uso de tecnología de separación de membrana para purificar adicionalmente el producto.

En un estudio realizado por Ban et al. en 2019, Los investigadores primero enriquecieron la fracción de alquitrán de hulla para obtener un contenido de 2,6-dimetilnaftaleno de 11.56% por destilación al vacío. Y a continuación eliminaron otras impurezas isoméricas contenidas en ellas por cristalización en masa fundida. Finalmente, extrajeron dimetilnaftaleno con una pureza de 62.64% y un rendimiento de 68.12%. Este proceso demuestra cómo el 2,6-dimetilnaftaleno se puede extraer y purificar de manera eficiente a partir de alquitrán de hulla Mediante el acoplamiento de las técnicas de destilación al vacío y cristalización en masa fundida.

La fenazina, un subproducto valioso en la producción de 4-aminodifenilamina, se puede separar y purificar de manera eficiente mediante un proceso de cristalización en masa fundida acoplado por extracción. El siguiente es un esquema de proceso específico:

1. Extracción: En primer lugar, la corriente de residuos de producción de 4-aminodifenilamina se pasa a través de unProceso de extracciónUsando un extractor adecuado para enriquecer fenazina. El propósito de este paso es aumentar la concentración de fenazina para que se pueda separar fácilmente y purifIED posteriormente.

2. Cristalización en fusión: La solución extraída se cristaliza en masa fundida a una temperatura controlada. Dado que el punto de fusión de la fenazina es diferente del de los otros componentes, la fenazina se cristaliza preferentemente por enfriamiento lento.

3. Separación: La fenazina cristalizada se separa de la solución por filtración o centrifugación.

4. Lavado: La fenazina cristalizada se lava para eliminar aún más las impurezas.

5. Secado: Los cristales de fenazina lavados se secan en condiciones controladas para eliminar el disolvente residual.

6. refinamiento: Pueden requerirse otras etapas de cristalización para mejorar la pureza de la fenazina.

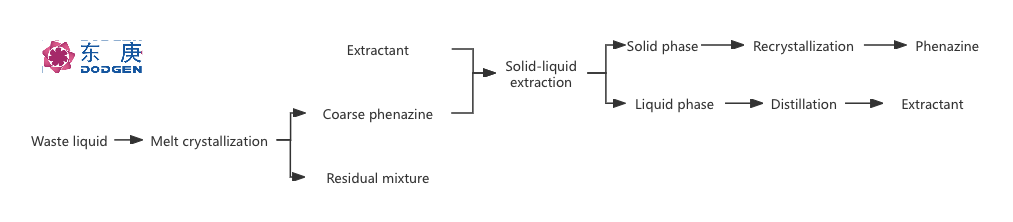

En un estudio de Li et al. en 2015, la fenazina bruta se separó de la corriente de desechos por cristalización en masa, luego las impurezas en la fenazina bruta se extrajeron por extracción. Y finalmente la fenazina con una pureza de hasta 99.5% podría obtenerse por recristalización con un rendimiento de aproximadamente 85%, Y el flujo del proceso se muestra en la siguiente figura. Este método no solo mejora la pureza y el rendimiento de la fenazina, sino que también reduce la contaminación ambiental y los costos de producción.

Este proceso de cristalización por fusión Acoplada por extracción, mediante la combinación de dos técnicas de separación diferentes, y purificación logra la recuperación efectiva de fenazina a partir de la corriente residual de producción de 4-aminodifenilamina, que es de gran valor para la aplicación industrial.

El proceso de cristalización y extracción de fusión acoplado no solo tiene las ventajas de bajo consumo de energía, ciclo de operación corto y baja contaminación del proceso de extracción, pero también tiene las ventajas de un alto coeficiente de separación de la cristalización en masa fundida. El proceso acoplado simplifica el flujo del proceso y mejora el efecto de separación. DODGEN tiene la tecnología avanzada de cristalización y extracción de fusión, y puede personalizar soluciones razonables para que los clientes logren el efecto de separación ideal.