La tasa de reciclaje de plásticos de desecho de PET en China se mantiene por debajo de 10% anualmente. El Método de reciclaje predominante es el reciclaje físico, que, sin embargo, degrada las propiedades mecánicas del PET, limitando el alcance de la aplicación de los productos de PET reciclados.

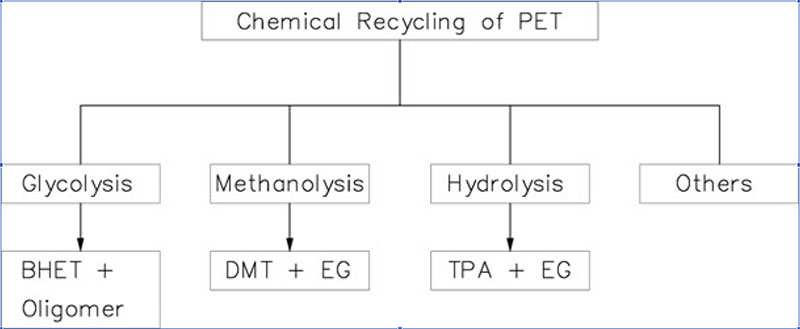

Si bien el reciclaje físico de PET está bien establecido, y el mercado de reciclaje de botella a fibra está maduro, el reciclaje de botella a botella debe cumplir con los estrictos requisitos de fabricación de botellas y envasado de alimentos. Esto ha impulsado el desarrollo de tecnologías de reciclaje químico que involucran la degradación de la cadena y la repolimerización. El reciclaje químico implica convertir cadenas moleculares de PET, donde el polímero se despolimerización en oligómeros o monómeros, seguido de separación, purificación y otros procesos para servir como materia prima para producir productos químicos. Se han logrado avances significativos en la investigación y el desarrollo del reciclaje químico de PET, incluida la alcohólisis, la hidrólisis enzimática y el reciclaje avanzado, algunos de los cuales han logrado una comercialización exitosa.

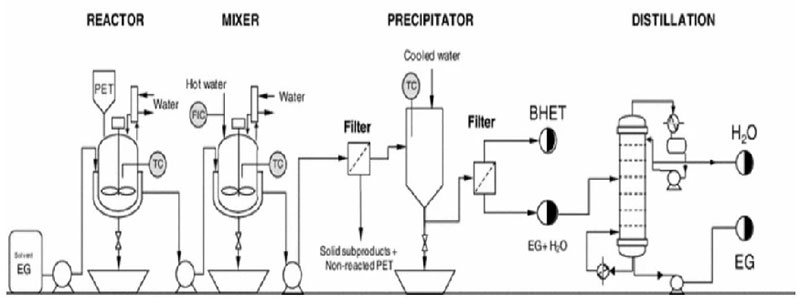

El reciclaje químico se puede realizar mediante hidrólisis, glucólisis, metanólisis o saponificación, lo que da como resultado varios productos de degradación. Este artículo se centra en las vías de desarrollo y comercialización de la glucólisis de PET.

1. Vía de comercialización para el reciclaje de glucólisis PET

DuPont ha implementado la metanólisis utilizando ácido de Lewis como catalizador. Este proceso es adecuado para reciclar PET que contiene tintes, recubrimientos y otros polímeros. Se informa que ha alcanzado una capacidad de producción de 50.000 a 80.000 toneladas por año.

Goodyear (EE. UU.), DuPont (EE. UU.) Y Hoechst (Alemania) han industrializado con éxito el método de glucólisis EG. Fujita también ha revelado tecnologías relacionadas, proponiendo que la tela triturada se humedezca previamente con EG antes de ingresar al sistema de glucólisis para facilitar y acelerar la reacción de glucólisis.

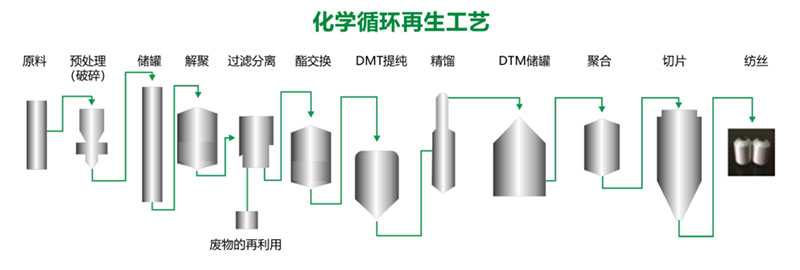

Zhejiang Jiaren Company de China, en colaboración con Teijin Corporation de Japón, ha desarrollado ECO CIRCLE®Tecnología. Esta tecnología puede producir fibras de denier fino de la misma calidad que el PET virgen y es adecuada para reciclar prendas de poliéster residuales que contienen tintes y pigmentos.

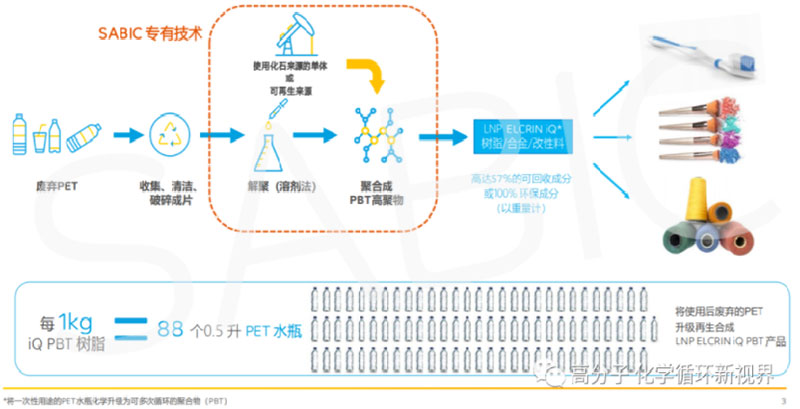

SABIC de Arabia Saudita es el primer proveedor de la industria en utilizar métodos de reciclaje químico para producir poliéster PBT renovable, convirtiendo los desechos plásticos en recursos valiosos.

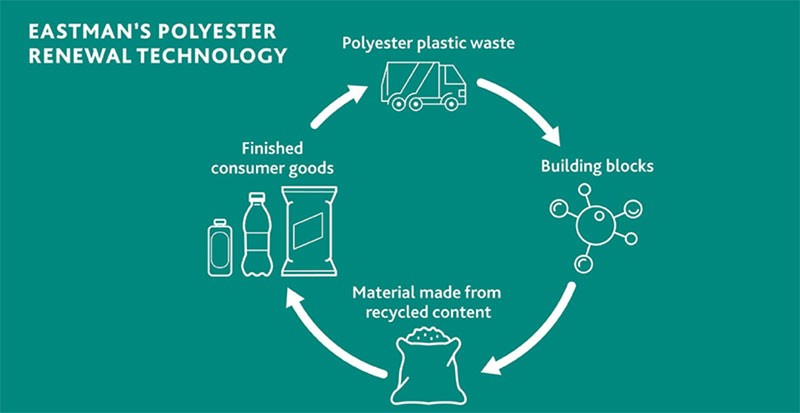

La tecnología de renovación de poliéster de Eastman emplea la glucólisis o metanólisis para despolimerizar los desechos en monómeros básicos, lo que permite la creación de nuevos materiales.

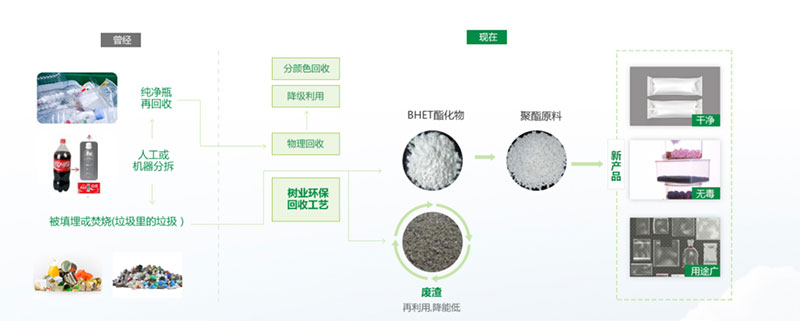

Guangdong Suiye Environmental Protection utiliza el método de glucólisis de etilenglicol, empleando etilenglicol como agente despolimerizante a alta temperatura y presión para convertir PET en BHET. A continuación, BHET se vuelve a polimerizar en r-PET, r-PETG, gránulos y películas.

2. Principales problemas con el método de la glucólisis

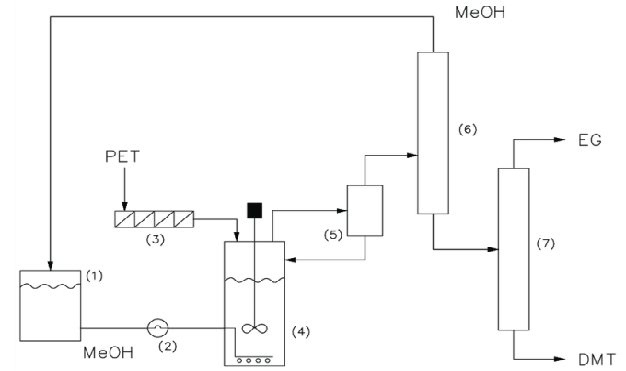

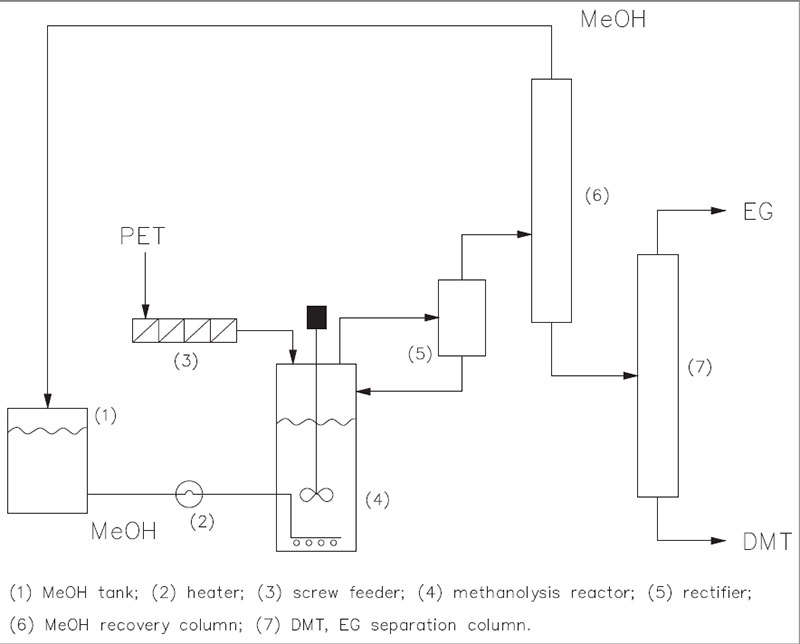

El proceso actual de glucólisis PET es relativamente complejo. Ya sea que se utilice metanólisis o glucólisis, los productos crudos deben someterse a refinación, filtración y limpieza antes de ser reutilizados para producir PET Reciclado u otros productos. Dado que los productos objetivo de despolimerización primarios son BHET o DMT, el proceso implica una despolimerización profunda con tiempos de reacción prolongados; los requisitos de alta pureza del monómero dificultan la separación y la purificación; Y el proceso es largo con alto consumo de energía. A continuación se describe el proceso de metanólisis de Eastman como ejemplo:

Este proceso implica degradar el PET en metanol (MeOH) a una temperatura de 180-280 ° C y una presión de 2-4 MPa. Los dos principales productos de reacción son DMT y EG, que son materias primas para sintetizar el ORIPolímero ginal. La metanólisis puede proceder mediante glucólisis seguida de transesterificación con metanol o colocando directamente PET en metanol. Los primeros métodos se centraron en la metanólisis en fase líquida, mientras que los métodos más nuevos utilizan vapor de metanol eliminando los productos de reacción junto con el disolvente como vapor. En este enfoque, el vapor de metanol sobrecalentado pasa a través de la mezcla de reacción, formando una masa fundida que contiene poliésteres, monómeros, oligómeros, glicoles y DMT de bajo peso molecular.

La principal ventaja de la metanólisis en fase de vapor es que el metanol sirve no solo como agente despolimerizante sino también como gas portador. separar los componentes monoméricos en la fase de vapor de los oligómeros en la fase líquida. Además, el equilibrio de reacción se desplaza hacia productos de fase de vapor, lo que lleva a una alta tasa de conversión de DMT de hasta 90%. Además, DMT, EG y MeOH se pueden recuperar y purificar fácilmente mediante destilación. Sin embargo, el DMT predestilado requiere purificación adicional mediante cristalización para eliminar las impurezas críticas que afectan negativamente su comportamiento de repolimerización. Estas impurezas incluyen agua, dioles, alcoholes, catalizadores y componentes de fase de vapor estrechamente relacionados, tales como derivados de ftalato (por ejemplo, dimetilioftalato, DMI).

3. Purificación de DMT, EG y metanol

Como se señaló anteriormente, la metanólisis degrada la materia prima de baja calidad en DMT y EG. Sin embargo, el potencial comercial del PET reciclado está limitado por los estándares de calidad para la reutilización en envases de alimentos. Por lo tanto, la pureza de las materias primas es crucial. El metanol se puede purificar hirviendo a partir de los reactivos EG y DMT, seguido de destilación. Sin embargo, debido al azeótropo DMT-EG, separar EG y otros dioles del DMT mediante la destilación es más desafiante y requiere extensos estudios teóricos.

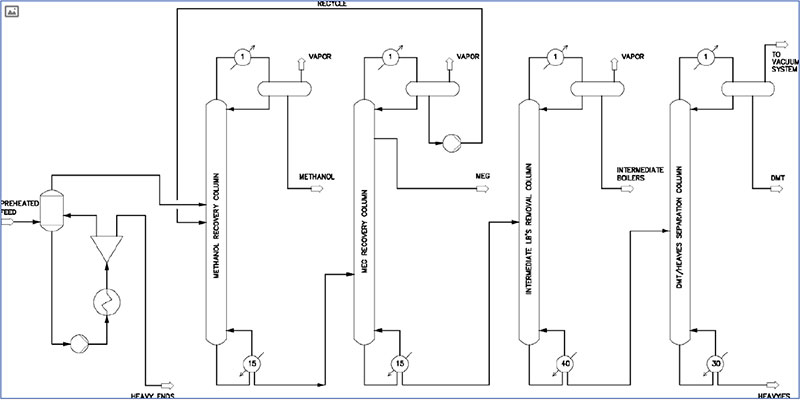

Columna de separación MeOH, EG y DMT

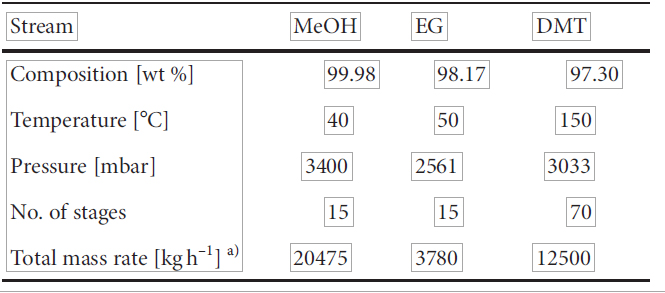

Resultados de simulación de reacción de separación PRO/II para productos

La Tabla 1 presenta el diseño PRO/II y los resultados de simulación para separar los productos de reacción mediante destilación. Los datos indican que la destilación al vacío puede lograr metanol de alta pureza y etilenglicol. Sin embargo, el DMT predestilado tiene una pureza del 97,3% en peso y requiere un procesamiento adicional para cumplir con los estándares de calidad para el PET de grado de botella. Esto se puede lograr mediante recristalización en una solución de metanol o cristalización en estado fundido libre de disolvente. El proceso de recristalización tradicional implica el uso de cristalizadores DMT, centrifugadoras DMT, fundidores DMT y filtros, junto con una cantidad significativa de metanol como disolvente. El equipo de cristalización asociado y las unidades de recuperación de solventes generalmente representan el 45% del costo total de la inversión. En contraste, libre de solventesCristalizador fundidoMejora la flexibilidad operativa y reduce la inversión potencial y los costos operativos de las instalaciones comerciales.

Muchos materiales orgánicos se purifican a través de cristalización, donde la mezcla de alimentación generalmente tiene una alta concentración de componentes cristalinos. La cristalización en tales mezclas difiere de la cristalización en solución convencional y, por lo tanto, se denomina cristalización en estado fundido. Aquí, la masa fundida se define como un líquido que se solidifica al enfriarse dentro de un rango de temperatura relativamente estrecho, cerca del punto de fusión del componente cristalino primario. El propósito principal de este proceso es la purificación en lugar de la formación de partículas.

Se utilizó un cristalizador de película descendente a escala piloto, equipado con un tubo vertical de 18 metros de largo, para la cristalización por fusión de mezclas sintéticas de DMT que contienen múltiples impurezas. Este sistema es eutéctico, con una temperatura eutéctica de 55 °C para una mezcla que contiene 9% en peso de DMT. Por lo tanto, en el lado DMT del diagrama de fase, las impurezas totales se pueden tratar como una sola impureza. Tras el enfriamiento, los cristales de DMT crecen a partir de la película que cae de la masa fundida dentro del tubo de enfriamiento. Impurezas tales como agua, dioles, alcoholes, catalizadores y componentes no PET a partir de copolímeros (e.g., DMI, Bisfenol A y caprolactama) se excluyen de los cristales y se concentran en el licor madre. El enfriamiento adicional da como resultado un crecimiento en capas, seguido de la descarga de masa fundida impura.

La capa cristalizada se purifica adicionalmente mediante fusión parcial (un procesoS conocido como sudoración), que es similar al paso de lavado en la cristalización de la solución. La capa cristalina purificada se funde a continuación (a un punto de fusión de 142 °C) para recuperar un producto líquido puro.

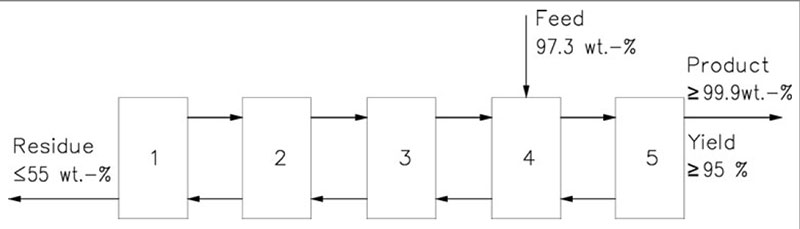

Etapas de separación para la producción de DMT de alta pureza

La purificación de la cristalización de la capa se lleva a cabo a través de ciclos de temperatura repetidos y ajustes del balance de masa durante las etapas de separación específicas. La naturaleza cíclica del proceso permite realizar múltiples etapas de separación en un solo cristalizador. Esto permite lograr la pureza del producto deseada de más del 99,9% en peso de DMT sin comprometer las tasas de recuperación. De manera similar, al agregar etapas de extracción, el contenido de DMT se puede aumentar a más de 95%, minimizando así las pérdidas de producto. Cabe señalar que una mayor pureza cristalina inicial da como resultado una mejor eficiencia de separación, que disminuye a medida que aumentan los niveles de impurezas.

La cristalización de la película que cae se utiliza típicamente para materias primas relativamente puras y operaciones de alta capacidad. Como resultado, los tiempos de cristalización son más cortos, con 40 a 60 minutos necesarios para cristalizar aproximadamente el 80% de la masa inicial. El espesor final de la capa de cristal cilíndrico varía de 8 a 12mm. Los tiempos de sudoración son aún más cortos, típicamente entre 15 y 20 minutos, con la retención de la masa cristalina final 50% a la 95% de la masa inicial, dependiendo de la pureza inicial.

Una de las principales ventajas de la cristalización en capas es que no se requieren dispositivos mecánicos para transportar fracciones líquidas. Los únicos componentes móviles en el proceso son bombas y válvulas estándar. Sin embargo, la recuperación de un producto líquido puro requiere que el material permanezca relativamente estable en su punto de fusión. DMT cumple fácilmente este requisito. La investigación en curso de Donggong sobre la purificación de la cristalización por fusión ha logrado una pureza del producto excepcionalmente alta, mejorando significativamente la sostenibilidad del reciclaje químico de PET.