Recientemente, El Cristalizador de Película Falling, desarrollado de forma independiente por DODGEN, fue incluido oficialmente en el Catálogo de Procesos Avanzados, Tecnologías, y equipos para la transformación y mejora de la industria petroquímica emitidos por la Federación DE LA Industria Química y del Petróleo de China. Este reconocimiento marca un hito significativo: el cristalizador de DODGEN ha recibido un reconocimiento nacional autorizado por su papel en la fabricación de materiales químicos de alta gama.

Actualmente, El DODGENCristalizador de película que caeHa logrado una aplicación industrial en la purificación de carbonato de etileno (CE) de grado electrónico, que 56% la cuota de mercado nacional.

En la siguiente sección, profundizaremos En los carbonatos de grado electrónico y las tecnologías de separación con bajas emisiones de carbono detrás de ellos.

【Acerca DE LAS carbonatas】

Clasificación de los carbonatos

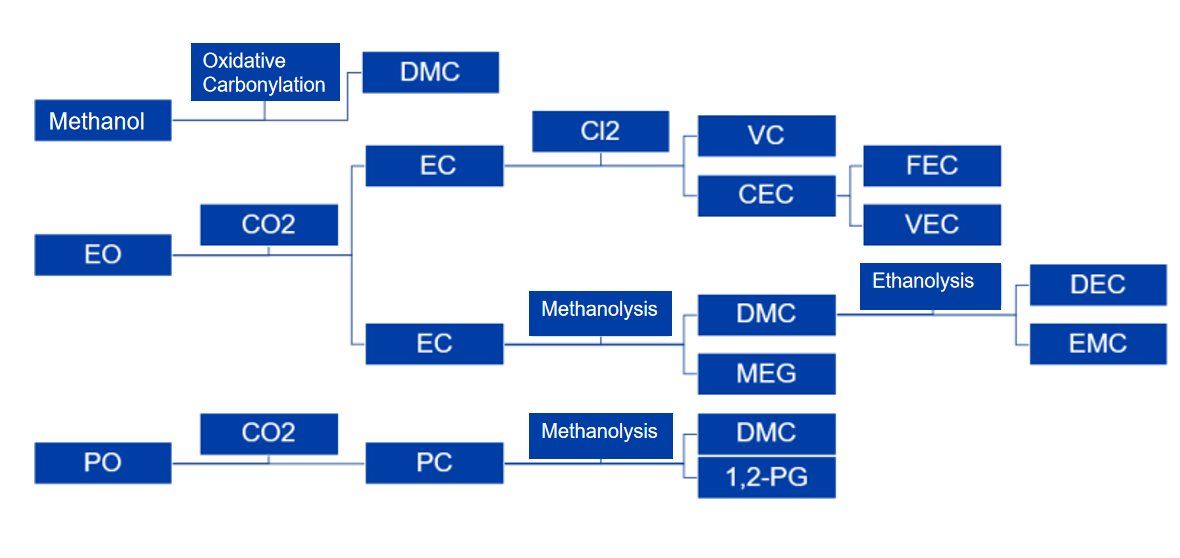

Los carbonatos se clasifican principalmente en carbonatos cíclicos y carbonatos lineales.

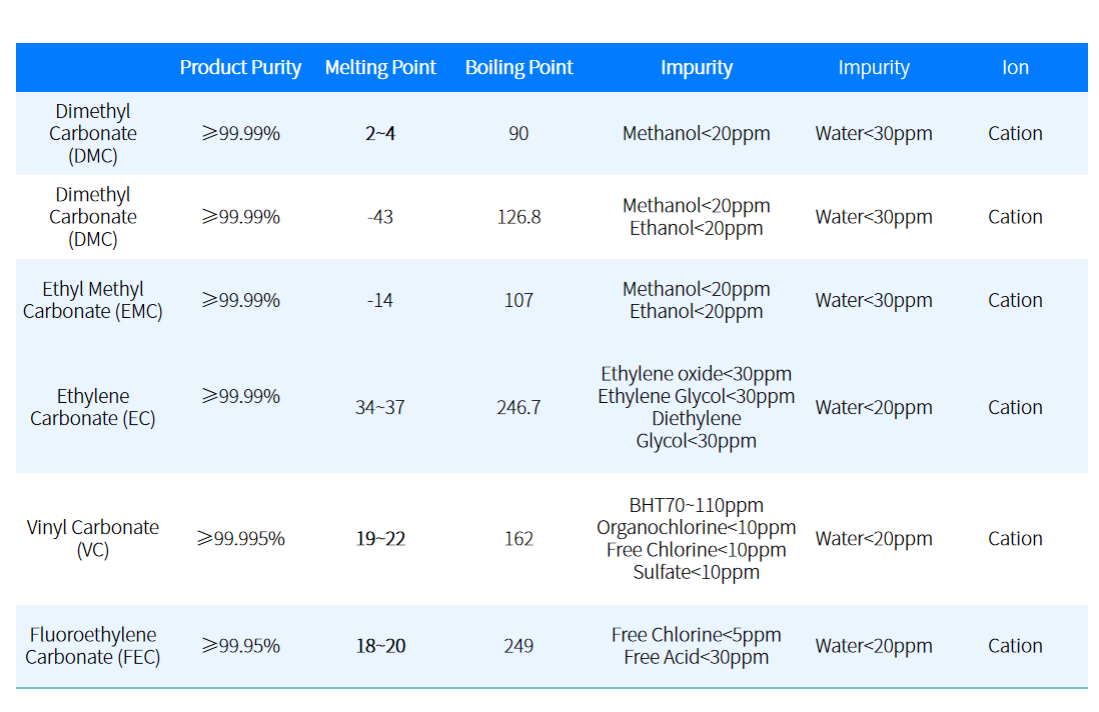

Los carbonatos cíclicos incluyen Carbonato de etileno (EC), carbonato de propileno (PC), carbonato de vinileno (VC) y carbonato de fluoroetileno (FEC).

Los carbonatos lineales incluyen Carbonato de dimetilo (DMC), carbonato de dietilo (DEC) y carbonato de etilo metilo (EMC).

Ruta principal del proceso

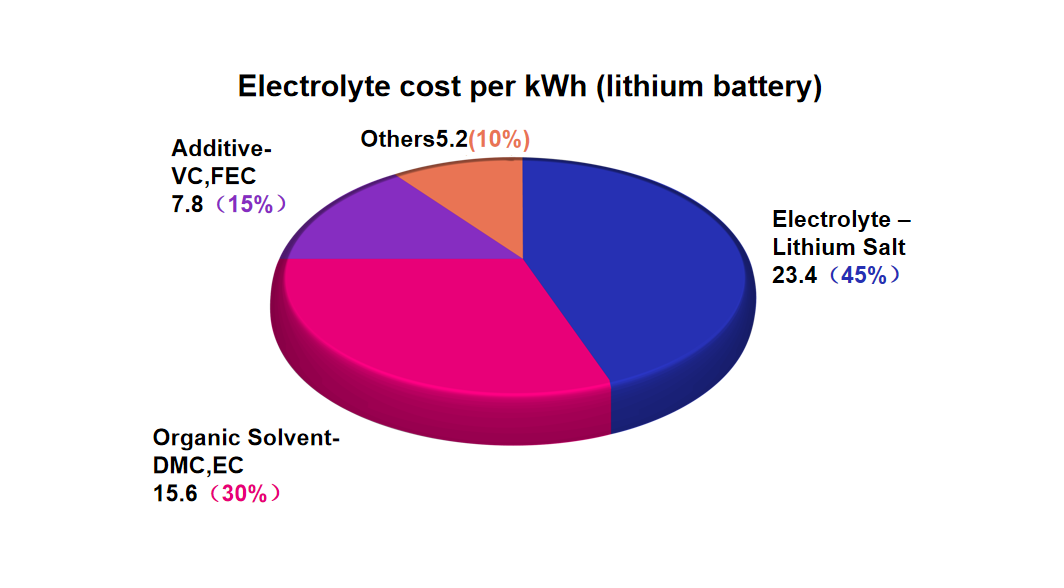

Carbonatos de grado electrónico, Como materiales químicos de alta pureza y alto rendimiento, son ampliamente utilizados en campos de alta tecnología como la nueva energía, la electrónica y las industrias automotrices. Como solventes centrales y aditivos en los electrolitos de las baterías de iones de litio y de iones de sodio, desempeñan un papel crucial en la determinación de la conductividad, el ciclo de vida, la seguridad y el costo de producción general de la batería.

【Estándares de la industria: DODGEN colabora en el desarrollo estándar para promover la regulación de la industria】

En los últimos años, impulsada por el rápido crecimiento de nuevos vehículos de energía y almacenamiento de energía, la industria de electrolitos de China se ha desarrollado a un ritmo impresionante. Sin embargo, la construcción de un sistema estándar industrial maduro todavía está rezagada, lo que lleva a diferentes niveles de calidad de carbonatos de grado electrónico. Para abordar esto, DODGEN ha colaborado con los principales actores de la industria para desarrollar conjuntamente dos estándares grupales clave: "Requisitos de evaluación para fábricas verdes que producen electrolitos de baterías de litio" y "Pautas de huella de carbono para productos de baterías de litio: electrolito".

La siguiente tabla resume los requisitos de especificación comúnmente adoptados para los productos de carbonato de grado electrónico en el mercado actual:

【Tecnología de separación de bajo carbono: Cristalización de fusión de DODGEN: mejora de la pureza, reducción del consumo de energía 】

Impulsada por el rápido crecimiento de las ventas de vehículos de nueva energía y la demanda de almacenamiento de energía, la demanda mundial de productos de electrolitos está aumentando. En 2022, China envió 891.000 toneladas de electrolitos, lo que representa el 85.4% de la producción mundial. Se prevé que la demanda mundial alcance los 2,62 millones de toneladas en 2025 y supere los 8 millones de toneladas en 2030. Sin embargo, la capacidad de producción de electrolitos de China ya alcanzó los 4,29 millones de toneladas en 2023, con una tasa de utilización de la capacidad de menos de 40%, lo que indica un exceso de capacidad significativo que será difícil de digerir a corto plazo. Para seguir siendo competitiva, la industria debe abrirse paso a través de actualizaciones tecnológicas, optimización de costos y expansión global.

La tecnología de separación baja en carbono de DODGEN permite tanto el ahorro de energía como la mejora de la calidad En los carbonatos de grado electrónico, lo que impulsa significativamente la competitividad de la industria.

Desafíos de las tecnologías de separación tradicional

El método de separación tradicional para los carbonatos de grado electrónico es la destilación, pero hay varios desafíos en el proceso de destilación para los carbonatos de grado electrónico:

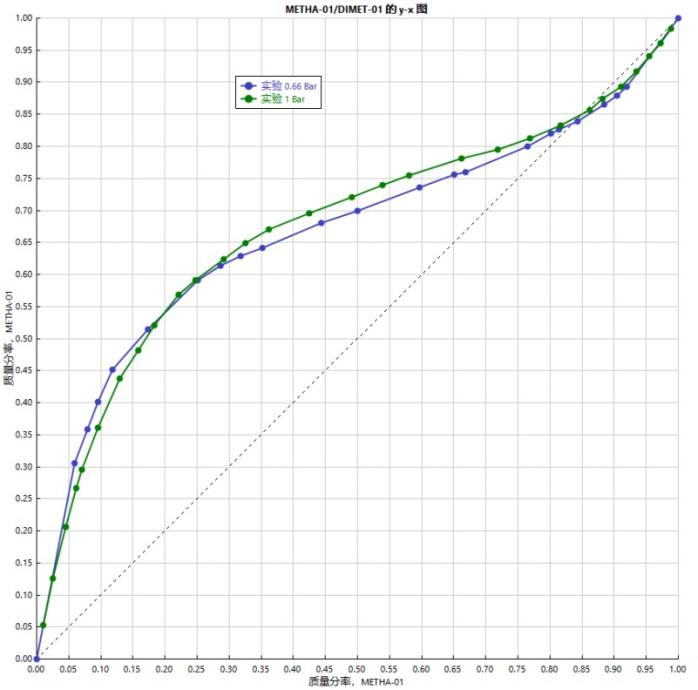

Azeotropos: Por ejemplo, el carbonato de dimetilo (DMC) forma un azeótropo con metanol. El método principal actual para evitar el punto azeotrópico es la destilación por oscilación de presión. Sin embargo, este proceso tiene inconvenientes como múltiples columnas de destilación, alto consumo de energía, numerosas impurezas en los productos y calidad inestable del producto.

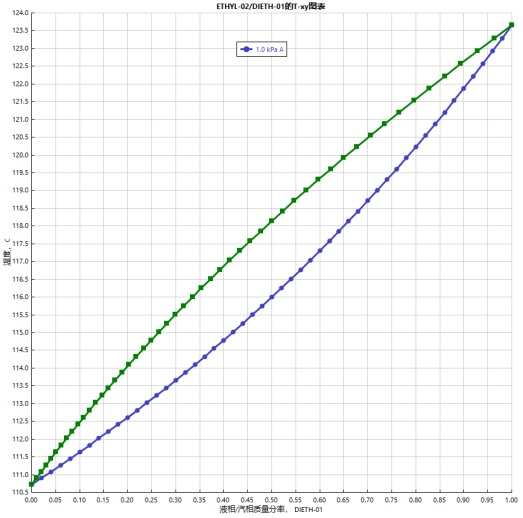

Cierre de puntos de ebullición: Por ejemplo, la diferencia del punto de ebullición entre el carbonato de vinilo (VC) y su impureza, el dietilenglicol, es de solo aproximadamente 2 ° C a presión normal, lo que conduce a un mayor consumo de energía de separación.

Sensibilidad térmica: Los carbonatos suelen tener sensibilidad térmica, lo que significa que tienden a descomponerse o polimerizarse a altas temperaturas. Por ejemplo, la temperatura de sensibilidad térmica del carbonato de vinilo (VC) es de alrededor de 60 ° C, y la separación a alta temperatura afecta negativamente el rendimiento del producto.

Requisitos de alta pureza: Con la excepción del carbonato de etileno fluorado (FEC), otros productos de grado electrónico requieren niveles de pureza de 99.99% o más. Dado que el factor de separación de la destilación disminuye a medida que aumenta la pureza del producto, el consumo de energía para separar productos de alta pureza aumenta exponencialmente.

Para abordar los desafíos de separación de los carbonatos de grado electrónico, DODGEN ha adoptado"Cristalización derretidaTecnología "y el" Proceso de acoplamiento de cristalización-DESTILACIÓN de fusión "para reemplazar las tecnologías de separación tradicionales. Este enfoque no solo ha mejorado la calidad del producto, sino que también ha reducido significativamente el consumo de energía de la producción, abriendo una nueva vía para la purificación de carbonatos de grado electrónico.

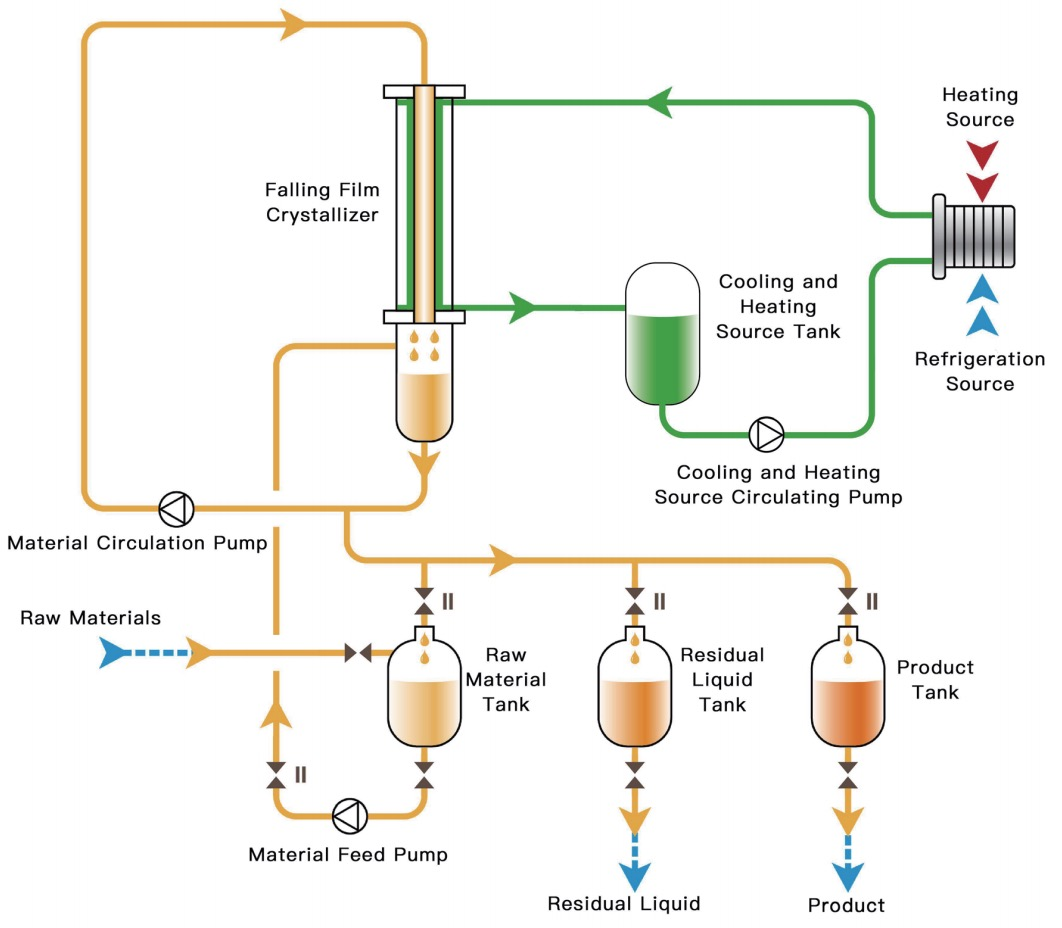

A diferencia de la destilación tradicional, que separa los componentes en función de las diferencias del punto de ebullición entre la sustancia principal y las impurezas, la cristalización en masa fundida separa los componentes en función de las diferencias en los puntos de fusión. La fuerza impulsora del proceso es la sobresaturación o subenfriamiento de un componente en el líquido fundido. El proceso consta de dos pasos principales: cristalización y sudoración.

En el proceso de cristalización, a medida que la temperatura del líquido fundido disminuye gradualmente, un componente alcanza la sobresaturación y comienza a nuclearse, creciendo en cristales. Durante este proceso de crecimiento del cristal, las impurezas del licor madre quedan inevitablemente atrapadas o adheridas a los cristales rugosos. Por lo tanto, después de la cristalización, se requiere un proceso de sudoración para purificar adicionalmente el producto y obtener un producto de alta pureza. Típicamente, los carbonatos de grado electrónico requieren un proceso segmentado de múltiples etapas para lograr una alta pureza.

Ventajas de la tecnología de separación de cristalización de fusión de DODGEN

En comparación con la destilación tradicional, la tecnología de cristalización por fusión ofrece cinco ventajas centrales:

Eficiencia energética: El calor latente de la cristalización en masa fundida Generalmente solo se 1/7 A LA 1/3 del calor de vaporización en la destilación. Al considerar las altas relaciones de reflujo y las pérdidas de calor en la destilación, el consumo de energía de la cristalización en fusión es solo 10% a 30% del de la destilación.

Operación de baja temperatura: El proceso de cristalización generalmente se realiza a bajas temperaturas y bajo presión normal, lo que elimina problemas como la volatilización del material y la contaminación. El proceso es más simple, más seguro y requiere requisitos de material de equipo menos estrictos debido a la corrosión reducida a temperaturas más bajas, lo que reduce tanto los costos operativos como las inversiones fijas.

Ultra-Alta Pureza: La cristalización del derretimiento puede separar productos de mayor pureza. El Factor de separación en la cristalización en masa fundida puede ser muy alto y no se ve afectado por la pureza del producto. Con experiencia, se han logrado niveles de pureza del producto 99.999% y superiores.

No Hay introducción solvente: Para los isómeros y los materiales sensibles al calor, la destilación a menudo requiere muchas placas de destilación, altas relaciones de reflujo y operaciones de vacío. Estas duras condiciones, junto con las altas demandas de materiales y precisión del equipo, a menudo conducen a problemas como la carbonización, La coquización y la polimerización en la columna de destilación, dando como resultado un bajo rendimiento del producto e incapacidad para lograr una alta pureza. La cristalización de fusión evita estos problemas. Para tales sistemas, los puntos de fusión de las sustancias a menudo difieren en docenas de grados, lo que hace que la cristalización en masa fundida sea una técnica de separación viable. Este método también evita la contaminación por disolvente de los productos y reduce la necesidad de recuperación de disolvente.

Adecuado para materiales especiales: Para los isómeros y las sustancias sensibles al calor, la destilación puede ser difícil e ineficiente debido al punto de ebullición y los problemas de sensibilidad térmica. La destilación requiere numerosas placas de destilación, altas relaciones de reflujo y operaciones de vacío, lo que lleva a una alta complejidad operativa y requisitos estrictos del equipo. Incluso con tales esfuerzos, cuestiones como la carbonización y la polimerización siguen siendo inevitables, lo que reduce el rendimiento y la pureza. La cristalización en fusión, por otro lado, puede abordar estos problemas de manera efectiva, especialmente para sistemas donde los puntos de fusión de las sustanciasDifieren significativamente.

Caso de estudio DODGEN

A partir de ahora,DODGENHa implementado docenas de casos de cristalización por fusión a escala industrial en el campo de carbonato de grado electrónico. A continuación, comparamos los procesos de separación tradicionales con la tecnología de separación de cristalización por fusión utilizando carbonato de etileno (EC) como ejemplo.

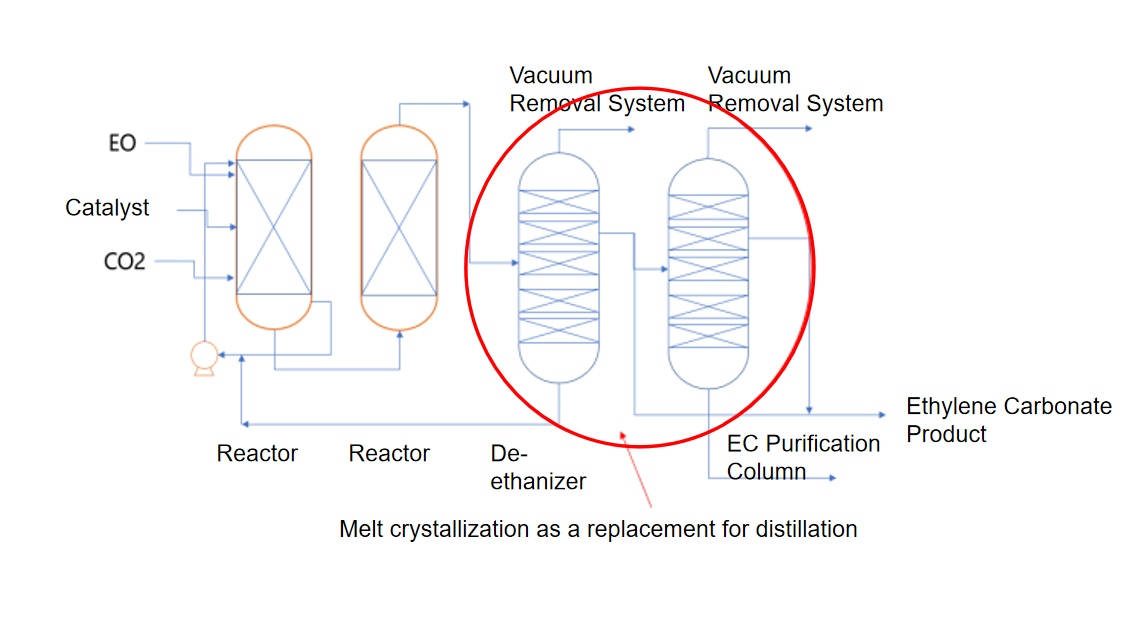

El proceso de producción de Carbonato de Etileno (EC) implica la reacción de Óxido de Etileno (EO) y Dióxido de Carbono (COde) en presencia de un catalizador dentro de un reactor para generar EC. Después de la reacción, el catalizador se recupera mediante evaporación instantánea. Luego, la mezcla ingresa a la columna de eliminación de componentes ligeros para obtener EC de grado industrial, que se refina aún más en una columna de purificación para producir EC de grado electrónico. El consumo de vapor en la sección de separación generalmente varía de 1,2 a 1,8 toneladas de vapor por tonelada de producto.

Flujo de proceso tradicional:

Reacción → Evaporación Flash → Columna de eliminación de componentes de luz → Columna de purificación

Principales inconvenientes del proceso tradicional:

Alto consumo de vapor en la sección de separación

Grandes fluctuaciones en la pureza del producto

Extenso Requisito de espacio

DODGEN proporcionó una solución de actualización personalizada para el sistema de separación del cliente reemplazando completamente las unidades de destilación tradicionales (columna de eliminación de componentes ligeros y columna de purificación) con un sistema de cristalización por fusión.

Resultados después de la modificación:

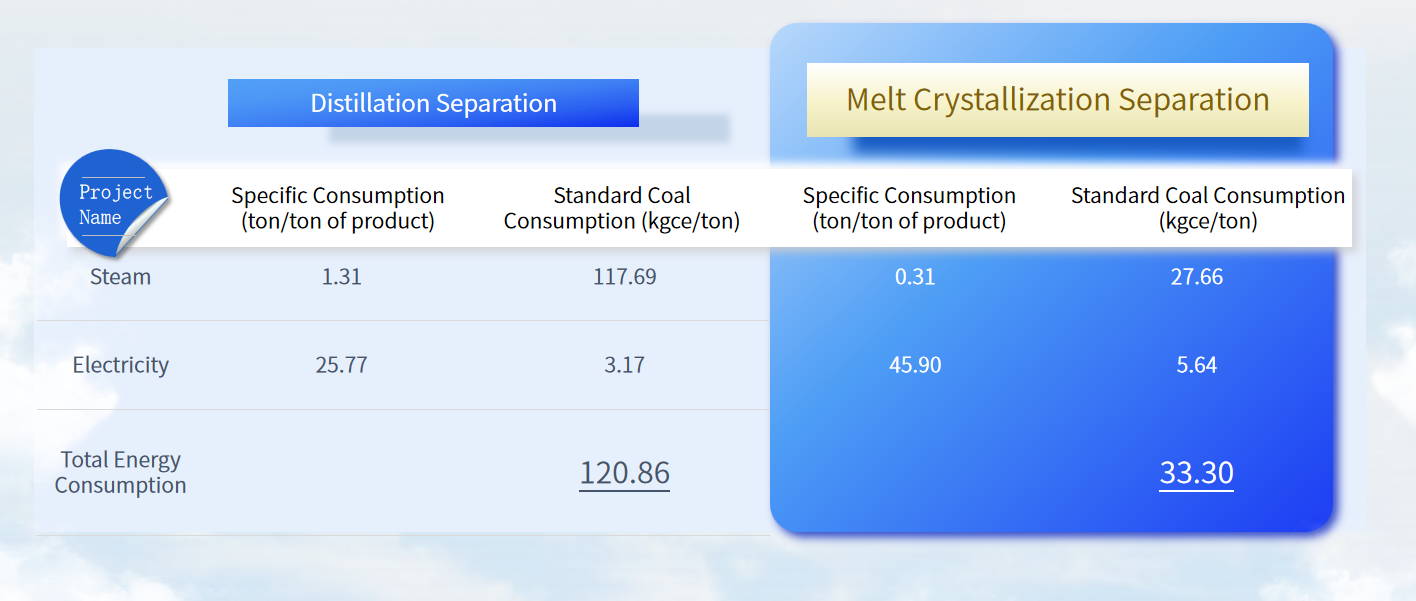

Consumo de vapor reducido por 70%, Desde 1,3 toneladas de vapor por tonelada de producto hasta aproximadamente 0,3 toneladas por tonelada

Pureza del productoAumentó significativamente, Llegando a 99.998%

Eficiencia de eliminación de la impureza mejorada en gran medida

Huella vegetal reducida en 30%

Beneficio económico anual de casi 10 millones de RMBGuardado

Indicadores detallados de consumo de energíaSe muestran en la tabla siguiente:

_20250514153513.webp)